Proceso de molienda

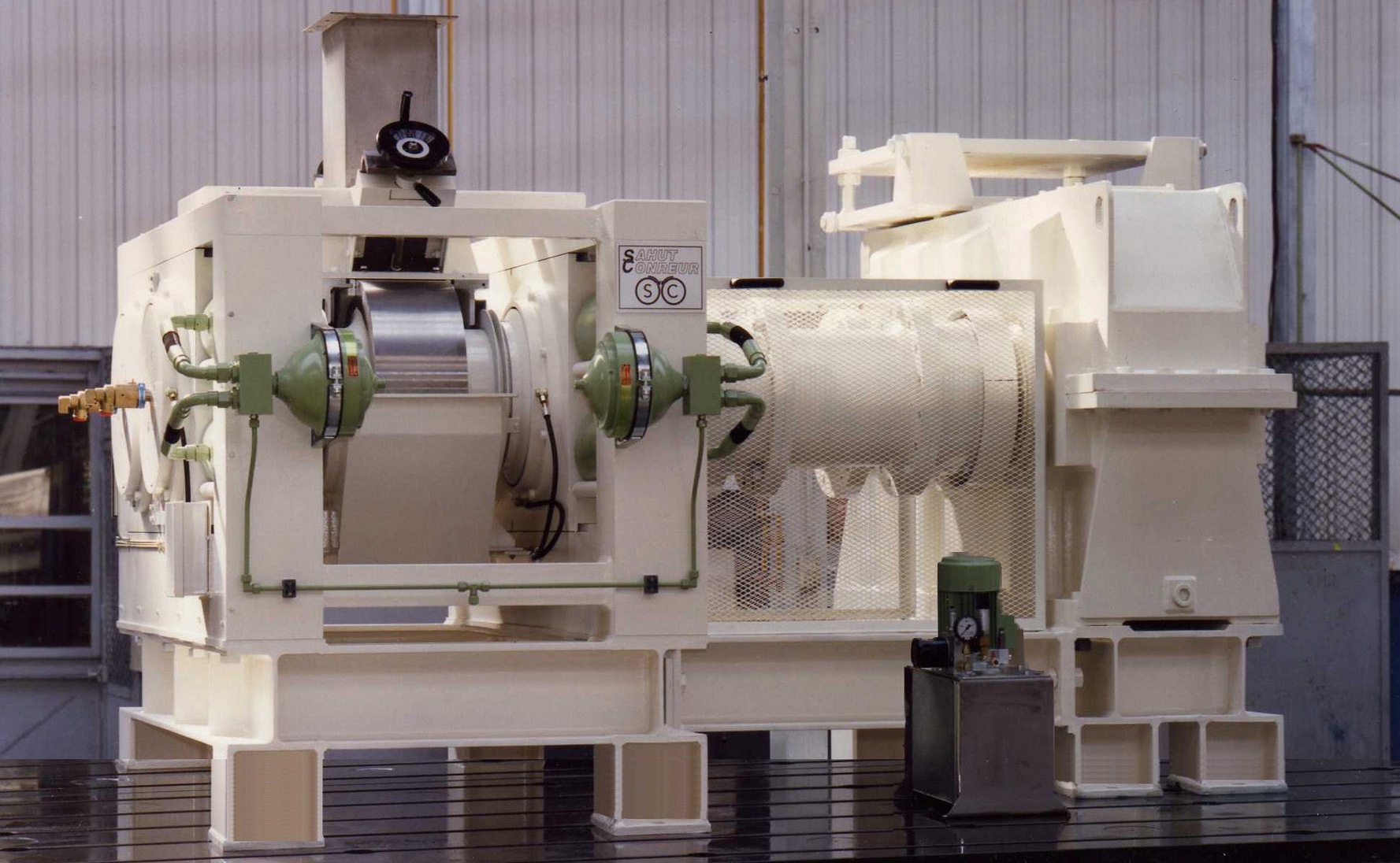

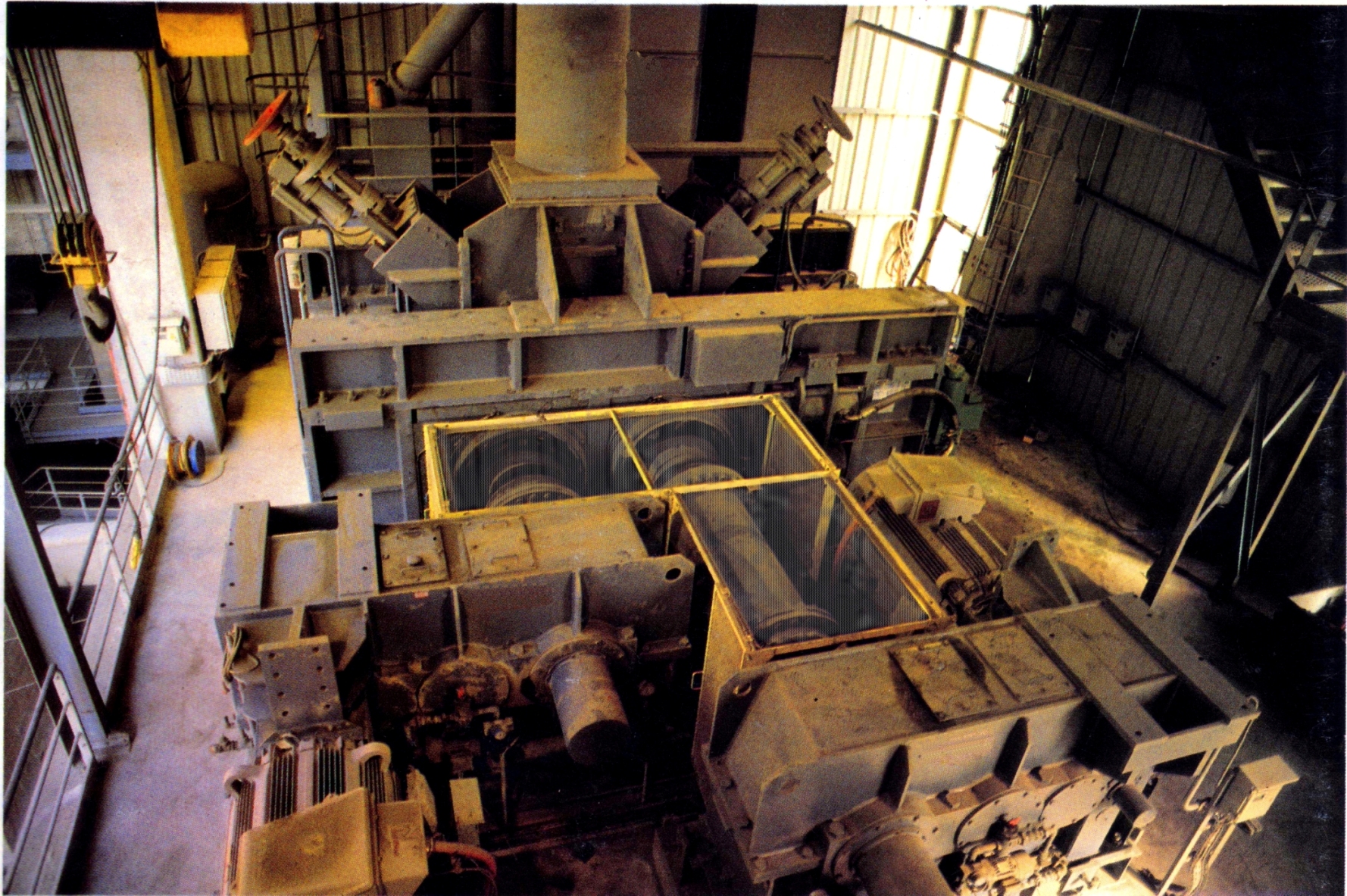

A partir de una larga experiencia en el diseño y la construcción de prensas de doble rodillo,

Estas máquinas pueden triturar materiales de tamaño variable. El material alimentado entre los rodillos se tritura y se obtiene en forma de placas friables. Dependiendo de la fluidez del producto y de su densidad aparente, en algunos casos es suficiente un sistema de alimentación por gravedad para alimentar los rodillos.

SAHUT‐CONREUR

ha desarrollado una gama de prensas de rodillos específicamente adaptada a la aplicación de trituración.Estas máquinas pueden triturar materiales de tamaño variable. El material alimentado entre los rodillos se tritura y se obtiene en forma de placas friables. Dependiendo de la fluidez del producto y de su densidad aparente, en algunos casos es suficiente un sistema de alimentación por gravedad para alimentar los rodillos.

Para los materiales de baja densidad y poca fluidez, la alimentación de los rodillos debe estar asegurada por un tornillo pre-compactador.

En la mayoría de los casos, una sola pasada por la prensa de rodillos es suficiente para obtener la reducción de tamaño de partícula deseada.

Si el producto final requiere una granulometría extremadamente fina o si la gama de tamaños de partícula es muy precisa, debe instalarse una

criba o un clasificador por aire después de la prensa de rodillos. Las partículas de mayor tamaño se devuelven a la prensa de rodillos para

una nueva pasada de molienda.

En comparación con las técnicas tradicionales, el uso de este proceso supone:

En comparación con las técnicas tradicionales, el uso de este proceso supone:

- Un ahorro de energía de hasta el 50% para algunos materiales.

- Aumento del rendimiento del producto final triturado del 30 al 100% cuando el proceso se adapta a un circuito de molienda existente.

- Una disminución de los costes de producción y un bajo mantenimiento por la disminución en los desgastes.

- Un funcionamiento poco ruidoso.

- Poco espacio requerido.

- Una alta disponibilidad.

- No hay contaminación del producto.

Diagramas de flujo típicos de las plantas de molienda de TIO2

La materia prima utilizada en la fabricación de pigmentos de dióxido de titanio, a menudo procedente de minerales como el rutilo (R) o la anatasa (A), se somete a tratamientos de calcinación antes de ser molida finamente. Este proceso de molienda es muy importante por su influencia en las siguientes etapas del proceso, pero también por los costes energéticos y de mantenimiento. Desde hace varios años, la prensa de rodillos se ha introducido en este proceso de molienda para sustituir a los molinos pendulares o de martillos.

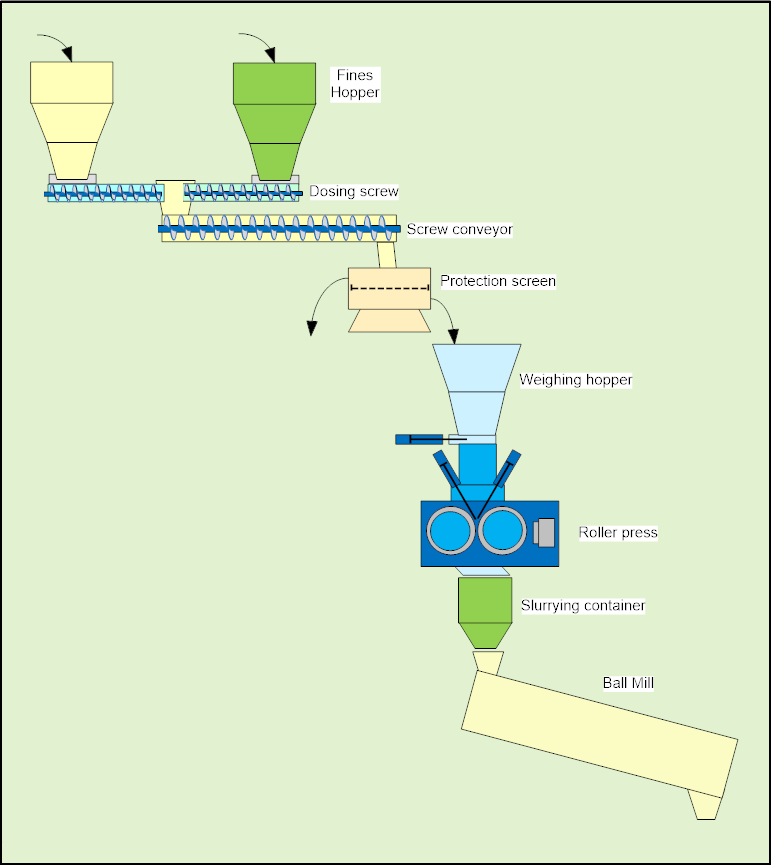

PROCESO DE MOLIENDA DE TIO2 CON PRENSA DE RODILLOS Y MOLINO DE BOLAS

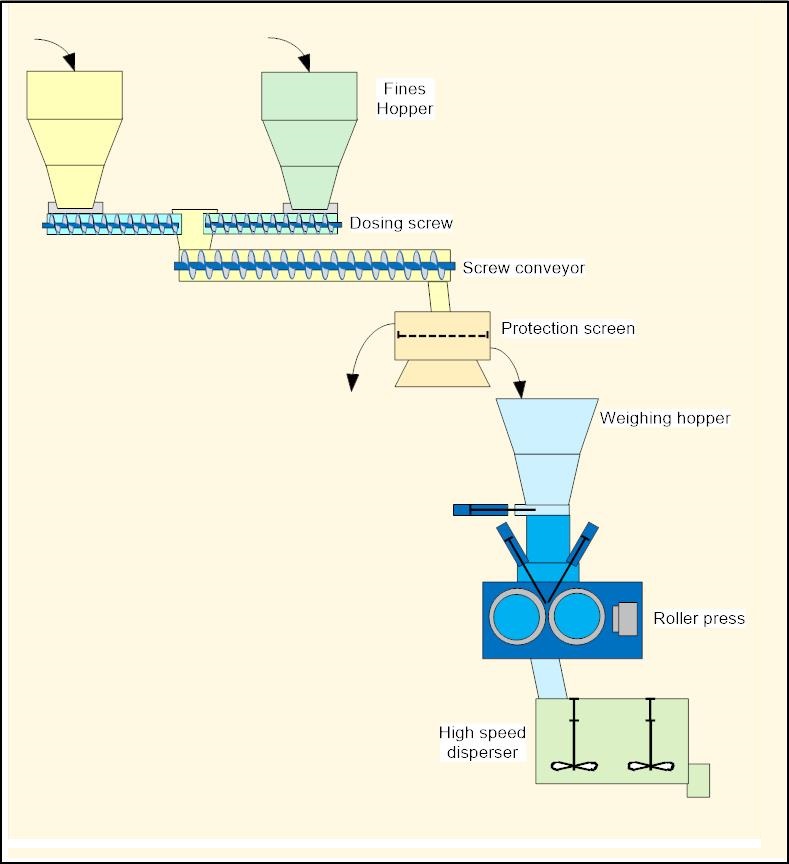

PROCESO DE MOLIENDA DE TIO2 CON PRENSA DE RODILLOS Y DISPERSOR DE ALTA VELOCIDAD

Esta tecnología de molienda de dióxido de titanio se basa en la asociación de dos etapas de molienda sucesivas:

- Una molienda primaria de alta presión realizada por una prensa de rodillos. Este equipo permite transformar las partículas de TiO2 aglomeradas a la salida del horno en placas desmenuzables, hasta una temperatura de 110°C, gracias a su paso entre dos cilindros a presión que giran en sentido contrario. El rango de tamaño de estas placas, obtenidas a la salida de la prensa de rodillos, se encuentra en el rango de 5 a 60 mm.

- Una molienda secundaria realizada por un molino de bolas o un dispersor de alta velocidad permite romper las placas formadas durante la primera etapa y obtener un producto muy fino con un rango de tamaño de aproximadamente 0,2 a 3 µm. Antes de esta molienda secundaria, las placas de TiO2 se trituran en el molino de bolas o en el dispersor de alta velocidad.

La prensa de rodillos ha destacado cada vez más su efecto de trituración muy importante en la producción moderna de

dióxido de titanio, especialmente en la producción de TiO2 de grado plástico y TiO2 de grado tinta, tales como los

productos TR52, etc. Cada vez más fábricas de dióxido de titanio de todo el mundo, especialmente las fábricas de dióxido

de titanio-sulfato, eligen la prensa de rodillos como su principal equipo de trituración para mejorar la calidad y la

estabilidad de sus productos.

La siguiente tabla muestra las ventajas generadas por la introducción de la molienda mediante la prensa de rodillos asociada al dispersor de alta velocidad en lugar de un Molino tipo Raymond (Pendular) o de martillos.

La siguiente tabla muestra las ventajas generadas por la introducción de la molienda mediante la prensa de rodillos asociada al dispersor de alta velocidad en lugar de un Molino tipo Raymond (Pendular) o de martillos.

| Molino Raymond o de martillos | Prensa de rodillos con dispersor de alta velocidad |

|

|---|---|---|

| Capacidad (t/h) | 4 - 5 | 8 |

| Ruido (dB) | 120 | 80 |

| Consumo eléctrico (kWh/t) | 52 | 25 |

| Capacidad anual (t) | 20.000 | 50.000 |

| Horas de mantenimiento | – | 4 a 5 veces menor |

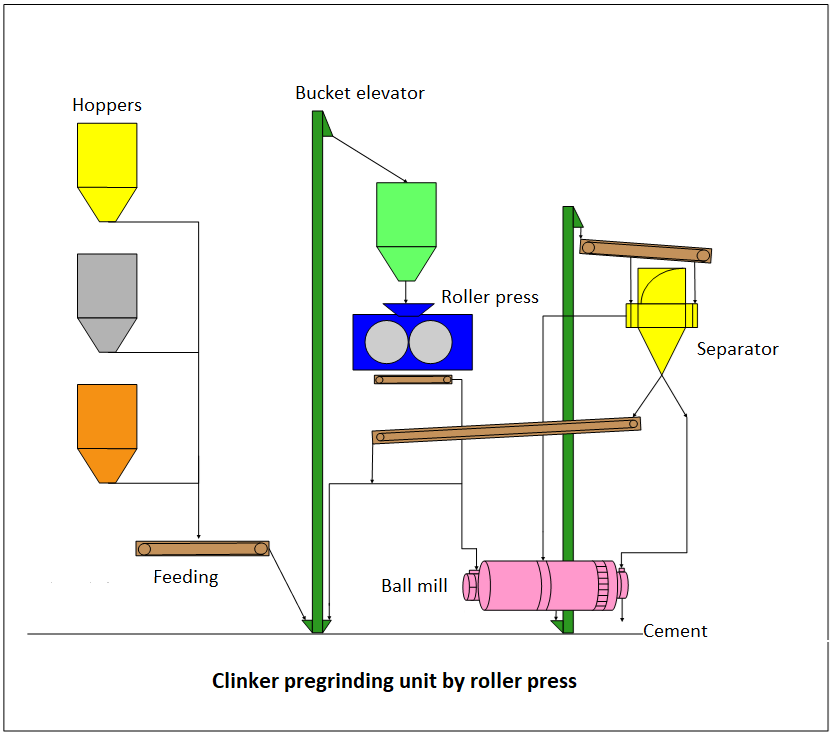

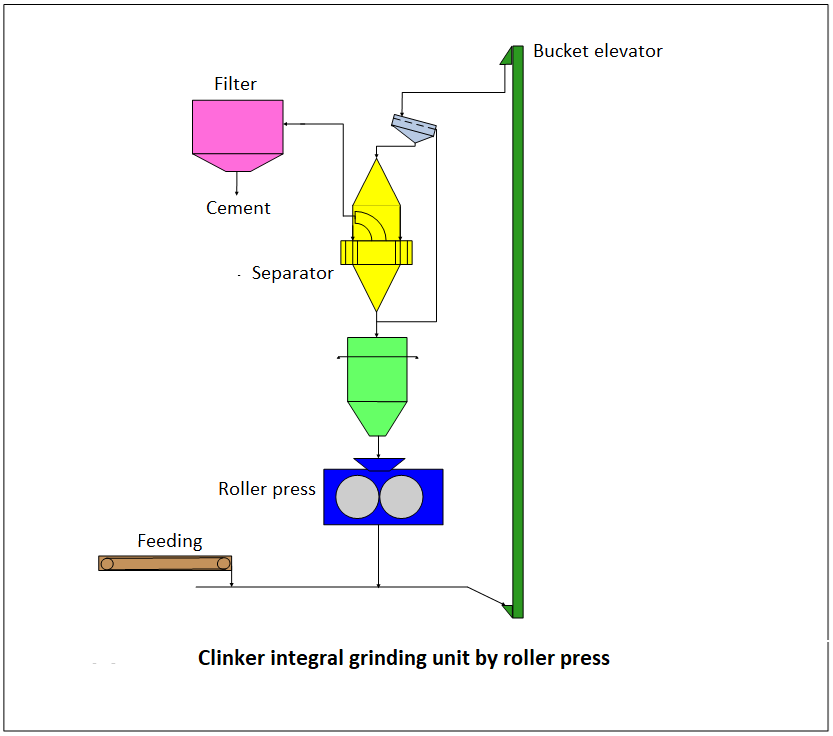

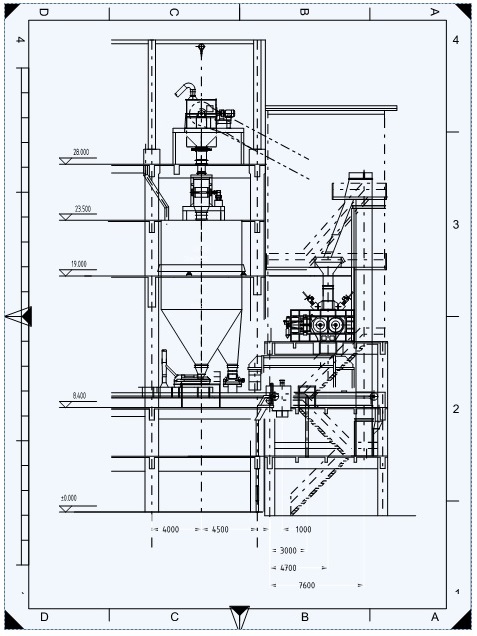

Diagramas de flujo típicos para plantas de molienda de cemento

SAHUT‐CONREUR

ha desarrollado prensas de rodillos, especialmente diseñadas para la molienda de clinker para la producción de cemento. En el pasado, la molienda de clinker, comúnmente realizada por molinos de bolas, requería de fuertes inversiones y generaba un elevado consumo energético asociado a importantes costes de mantenimiento.

La tecnología de molienda de clinker mediante prensa de rodillos puede integrarse en dos configuraciones:

- En combinación con un molino de bolas, la prensa de rodillos realiza una pre-molienda del clinker antes de introducirlo en el molino de bolas.

- Molienda integral realizada mediante la combinación de una prensa de rodillos, un separador con etapa de desaglomeración y un elevador.

La siguiente tabla muestra las ventajas generadas por la introducción de una prensa de rodillos en un proceso de molienda de clinker en comparación con un molino de bolas únicamente.

| Molino de bolas | Prensa de rodillos y Molino de bolas |

|

|---|---|---|

| Capacidad (t/h) | 35 | 83 |

| Consumo eléctrico (kWh/t) | 35 | 24 |

| Consumo eléctrico (kWh/t) Prensa de rodillos |

- | 9 |

| Horas de mantenimiento | – | 4 a 5 veces menor |