Briquetado en frío de hierro esponja (CBSI/CBIC)

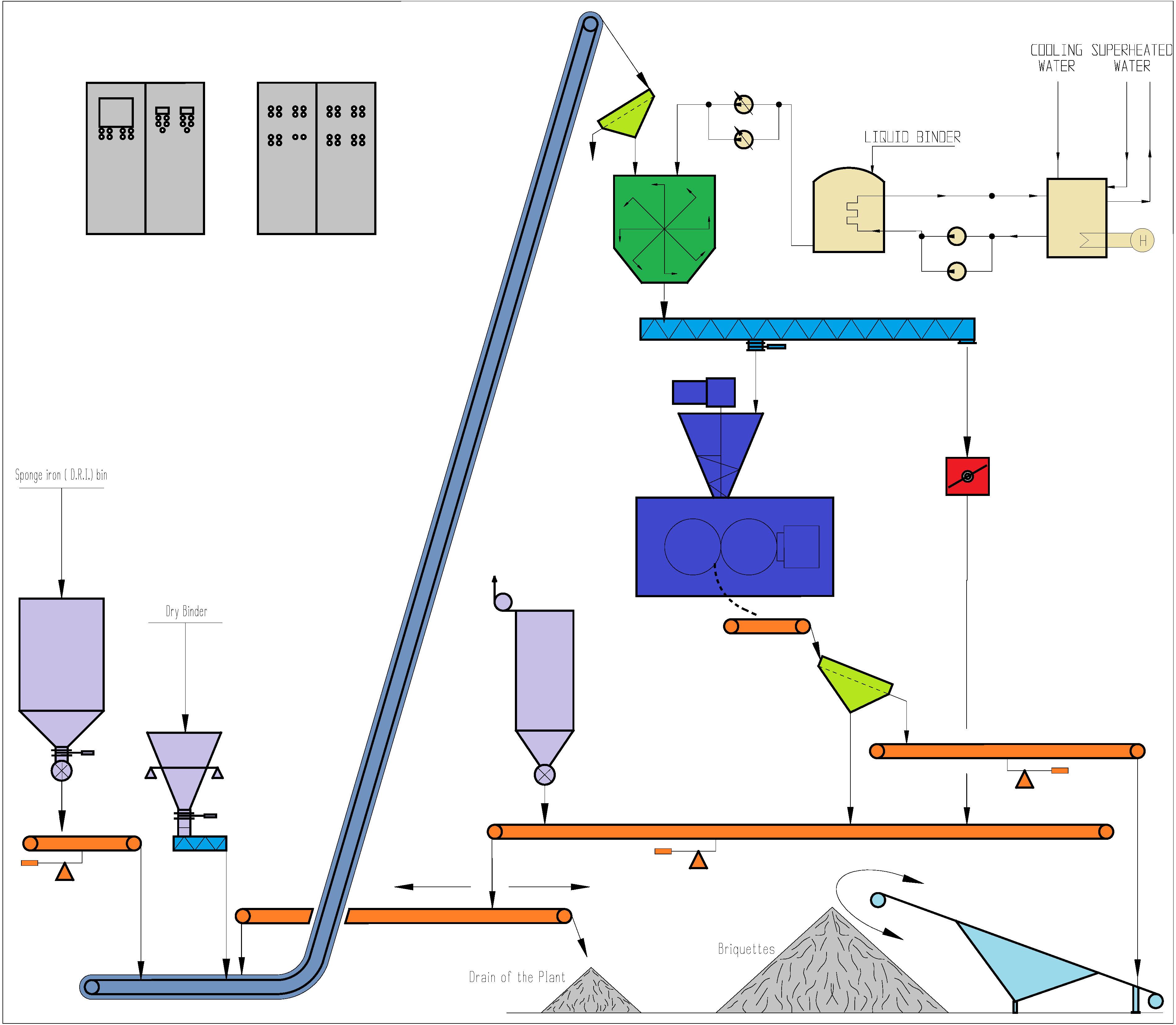

El hierro y carbono briquetado en frío (CBIC) es un producto innovador en la industria de reducción

directa que se ha introducido con el objetivo de proporcionar la mejor solución para la pasivación

del hierro reducido en frío (CDRI) producido en hornos de reducción directa. CBIC como forma compactada

de CDRI, fue desarrollado y patentado en 2014.

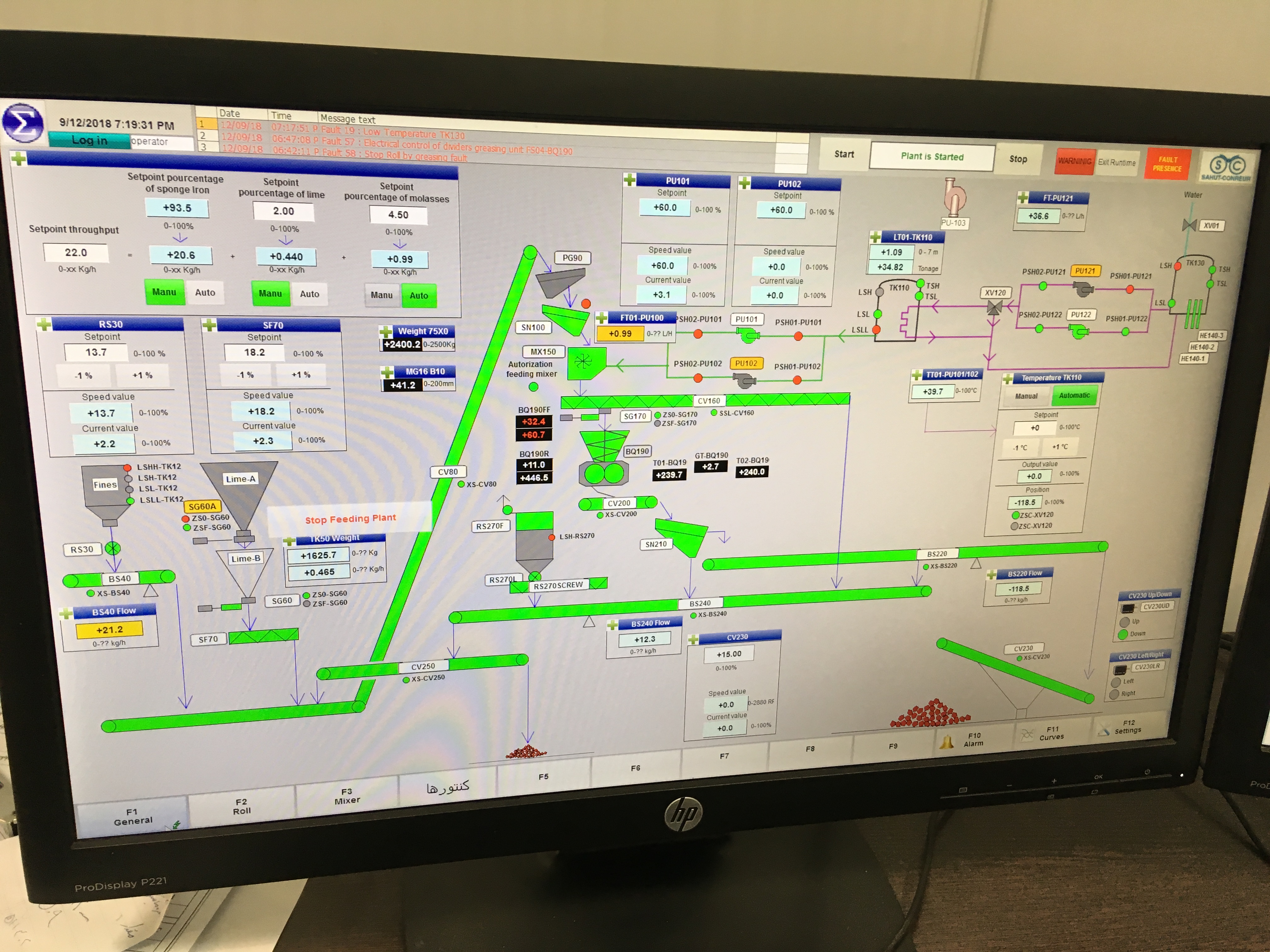

SAHUT-CONREUR

apoya plenamente esta tecnología mediante el diseño de una prensa especial de briquetado y equipos asociados, proporcionando todos los servicios desde el diseño hasta la puesta en marcha y operación de las plantas CBIC para los clientes.

El CBIC tiene algunas ventajas sobre el CDRI que incluyen una mayor densidad, una mayor resistencia a la oxidación,

una menor absorción de agua y un contenido de carbono flexible. Estas ventajas no sólo hacen que su almacenamiento y

transporte sean más fáciles y económicos, sino que también tienen efectos significativos en su comportamiento siderúrgico.

| Propiedades | CBIC | CDRI |

|---|---|---|

| Fe Total (wt%) | 90 - 87 | 92 - 89 |

| Grado de metalización (%) | 94 - 92 | 94 - 92 |

| Contenido de carbono (wt%) | 10 - 1.5 | 2 - 1.5 |

| Densidad aparente (g/cm3) | 4.0 - 3.7 | 3.2 - 3.0 |

| Densidad a granel (ton/m3) | 2.5 - 2.2 | 1.9 - 1.7 |

| Absorción de agua (wt%) | 5 - 3 | 16 - 14 |

La comparación del comportamiento de oxidación de CDRI y CBIC demostró que el briquetado en frío de

CDRI mejora su resistencia a la oxidación en un 60%, lo que tiene un impacto significativo en el

mantenimiento de su grado de metalización y valor económico durante el almacenamiento y la manipulación.

A modo de comparación, la resistencia a la oxidación del hierro briquetado en caliente (HBI), que es el

producto más conocido y fiable de la familia de los DRI para el comercio y el transporte internacional,

es un 70% superior al CDRI.

Además, debido a la mayor resistencia al aplastamiento y a la abrasión del CBIC sobre el CDRI, la tasa de generación de finos y polvo durante su almacenamiento y manipulación sería notablemente menor, lo que resulta más favorable, tanto técnica como económicamente.

Los experimentos han demostrado que la sustitución del CDRI por el CBIC en el régimen de carga del proceso de fabricación de acero (hasta el 60%) reduce la generación de polvo, el consumo de energía eléctrica y el tiempo de toma de contacto y mejora la productividad de la planta siderúrgica.

Además, otra ventaja del CBIC en comparación con el CDRI y el HBI es su contenido de carbono ajustable en función de las necesidades del horno de fabricación de acero. En otras palabras, este producto proporciona una solución innovadora para la adición de carbono de alta eficiencia en los hornos de fabricación de acero. Los modelos extraídos del proceso de fabricación de acero EAF revelaron que las condiciones óptimas de fabricación de acero pueden alcanzarse si la cantidad de CBIC y de carbono en el régimen de carga está en el rango del 30-40% y del 2,5-3,5%, respectivamente.

La primera planta de CBIC a escala industrial con una capacidad anual de 300.000 toneladas se puso en marcha en Oriente Medio a principios de 2018.

Además, debido a la mayor resistencia al aplastamiento y a la abrasión del CBIC sobre el CDRI, la tasa de generación de finos y polvo durante su almacenamiento y manipulación sería notablemente menor, lo que resulta más favorable, tanto técnica como económicamente.

Los experimentos han demostrado que la sustitución del CDRI por el CBIC en el régimen de carga del proceso de fabricación de acero (hasta el 60%) reduce la generación de polvo, el consumo de energía eléctrica y el tiempo de toma de contacto y mejora la productividad de la planta siderúrgica.

Además, otra ventaja del CBIC en comparación con el CDRI y el HBI es su contenido de carbono ajustable en función de las necesidades del horno de fabricación de acero. En otras palabras, este producto proporciona una solución innovadora para la adición de carbono de alta eficiencia en los hornos de fabricación de acero. Los modelos extraídos del proceso de fabricación de acero EAF revelaron que las condiciones óptimas de fabricación de acero pueden alcanzarse si la cantidad de CBIC y de carbono en el régimen de carga está en el rango del 30-40% y del 2,5-3,5%, respectivamente.

La primera planta de CBIC a escala industrial con una capacidad anual de 300.000 toneladas se puso en marcha en Oriente Medio a principios de 2018.