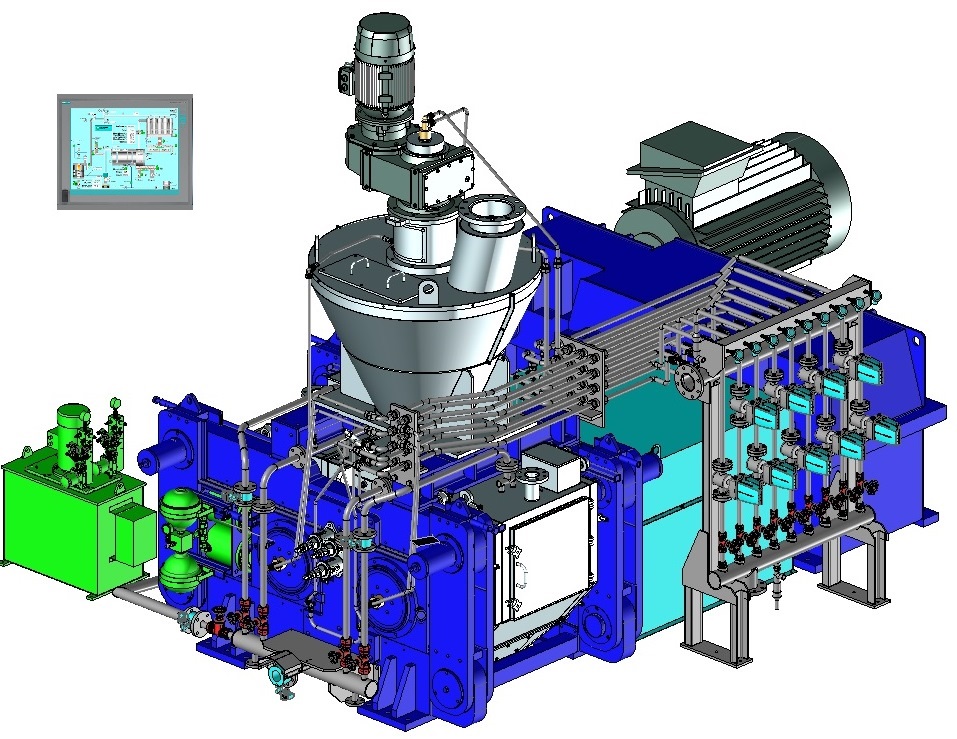

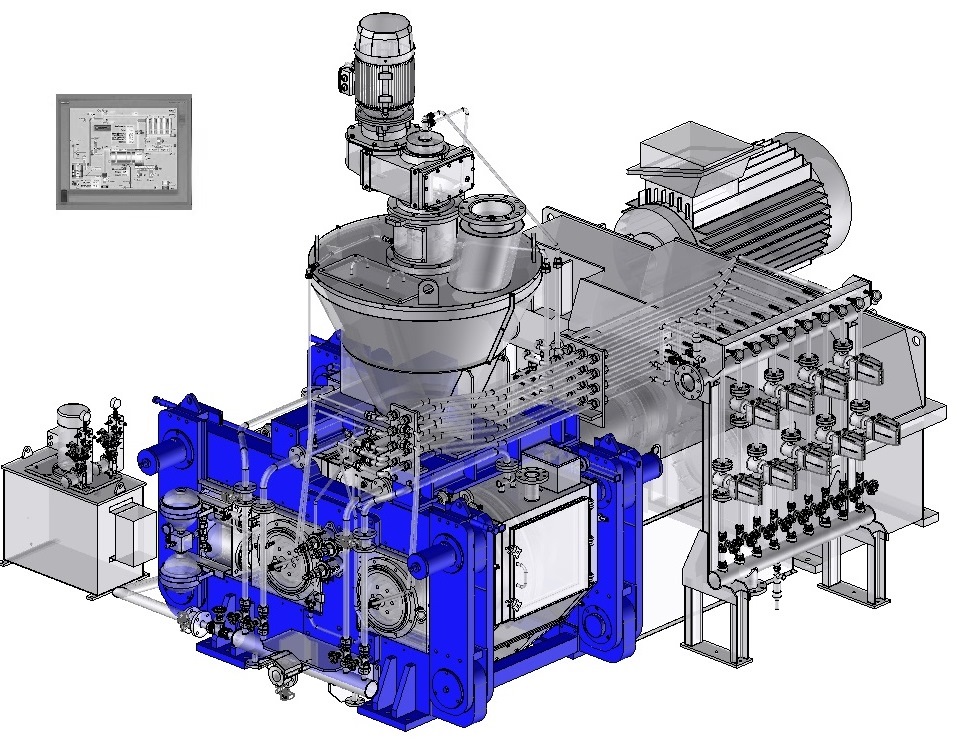

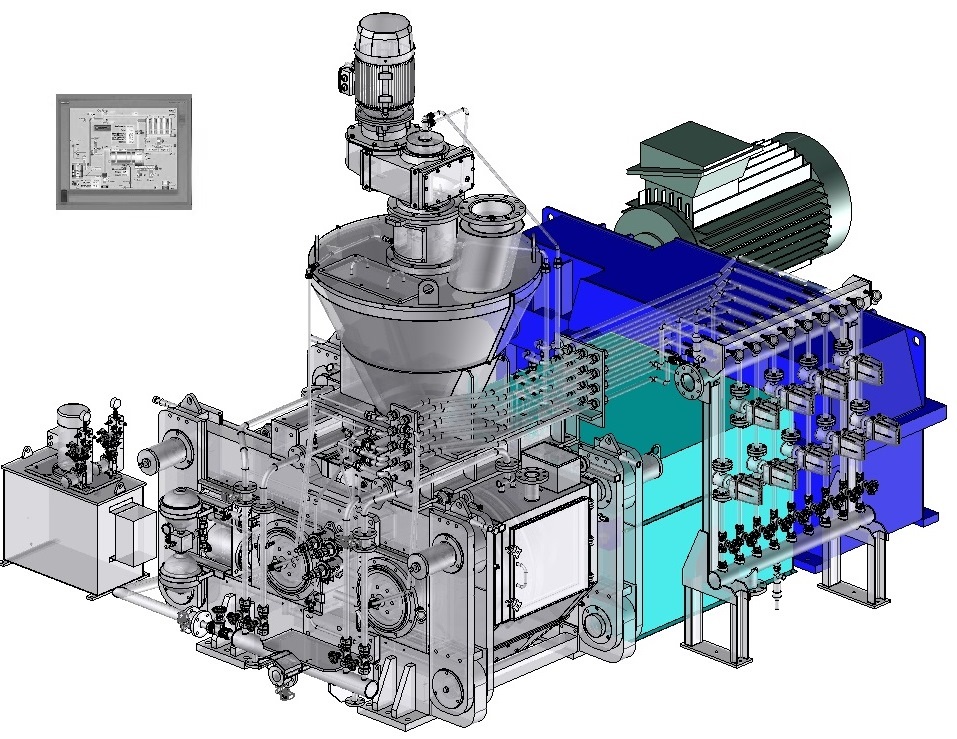

Prensa de briquetado en caliente

SAHUT‐CONREUR

diseña y fabrica prensas de briquetado en caliente y separadores para el funcionamiento en condiciones duras y difíciles, con un uso fiable y un mantenimiento mínimo. En comparación con las prensas de briquetado utilizadas para la aplicación del briquetado en frío, las prensas de briquetado en caliente (y los separadores) están equipados con un dispositivo especial para poder procesar material caliente:- Las piezas en contacto con el producto están fabricadas con acero inoxidable refractario especial.

- Poseen un Sistema de refrigeración por agua instalado en las partes sensibles al calor.

- Poseen un Sistema de gas de sellado para la inyección en zona definida para evitar la re-oxidación del DRI.

- Están equipadas con componentes auxiliares repotenciado, tales como el accionamiento de los rodillos, accionamiento del pre-compactador, rodamientos de los rodillos, sistema hidráulico, bastidor de la prensa, etc.

- Piezas del equipo adaptadas para aceptar la dilatación térmica.

- Instrumentos diseñados para alta temperatura y resistentes a los inflamables.

- Instrumentos adicionales instalados para controlar y proteger el equipo.

- Tratamiento superficial especial en las partes del equipo.

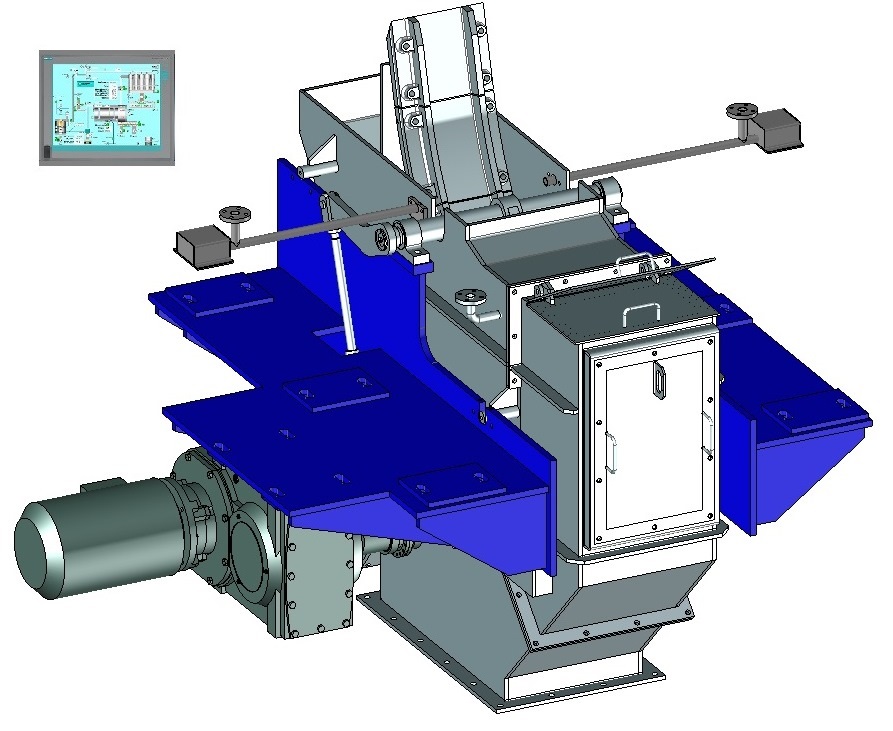

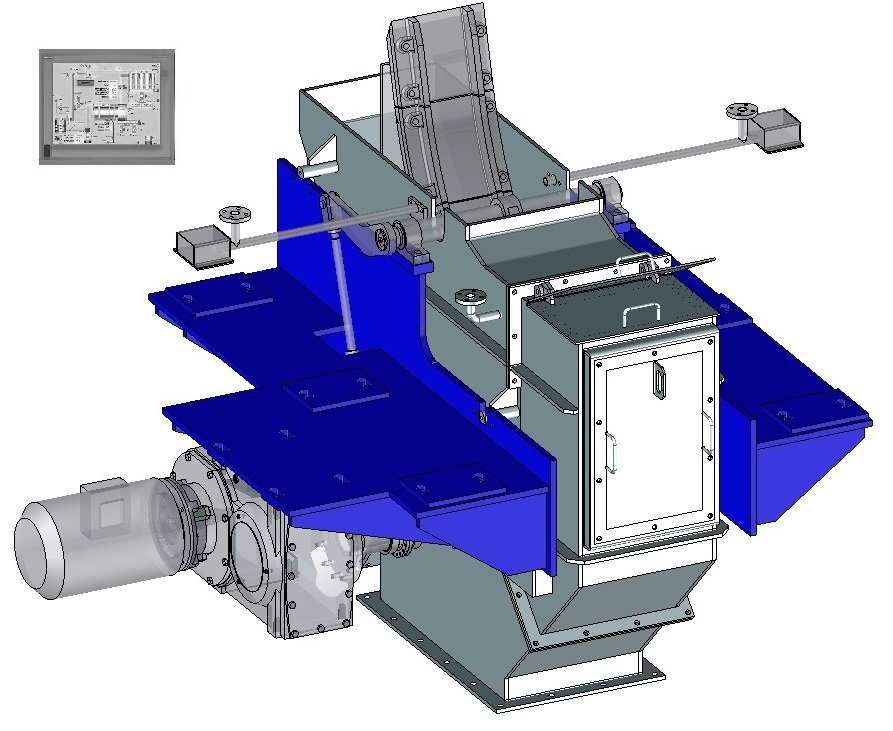

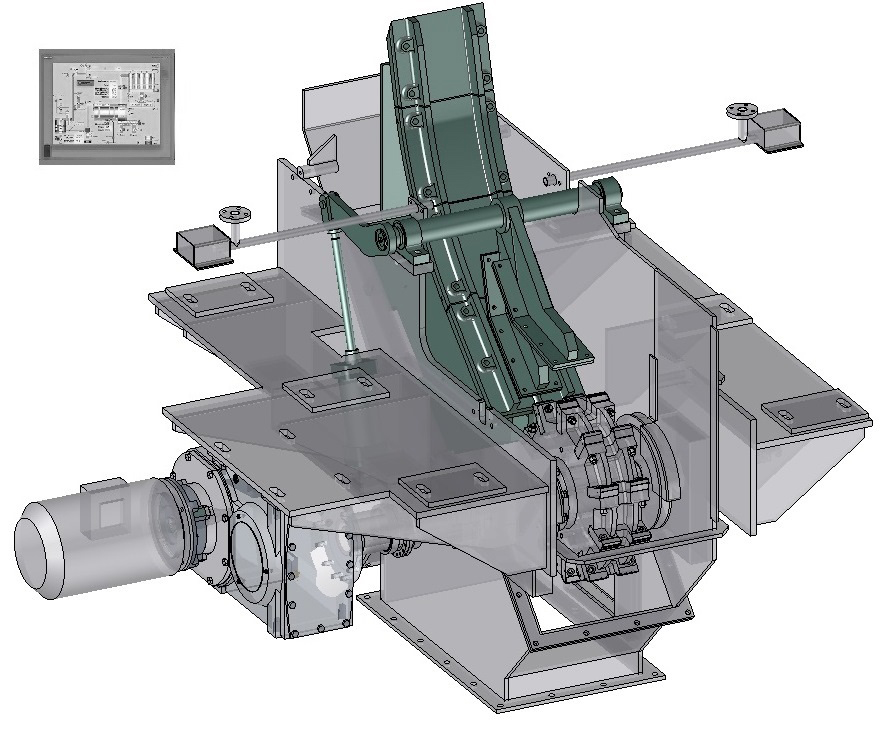

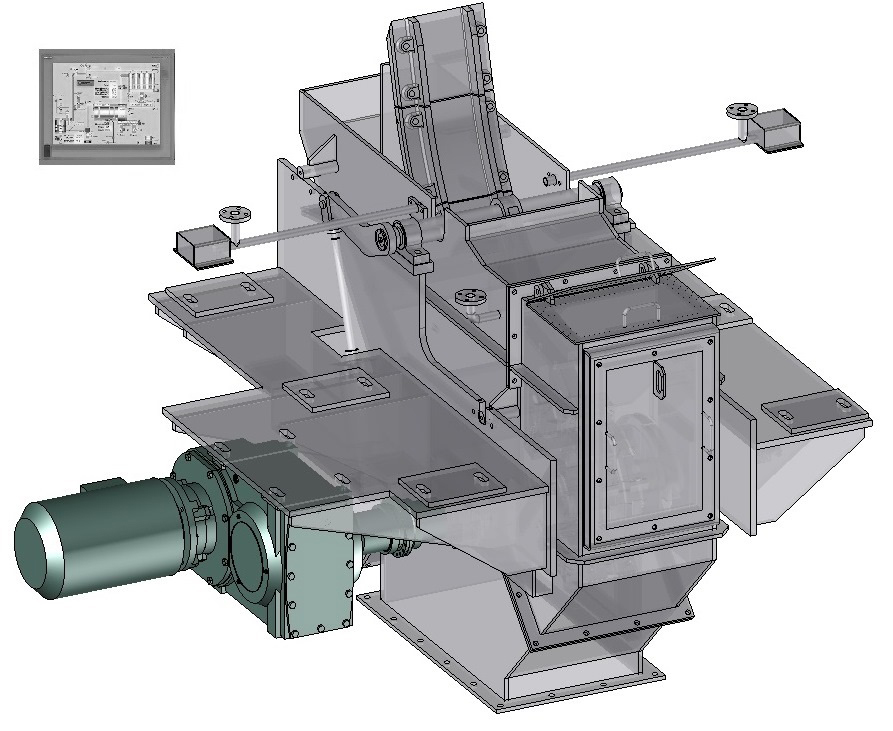

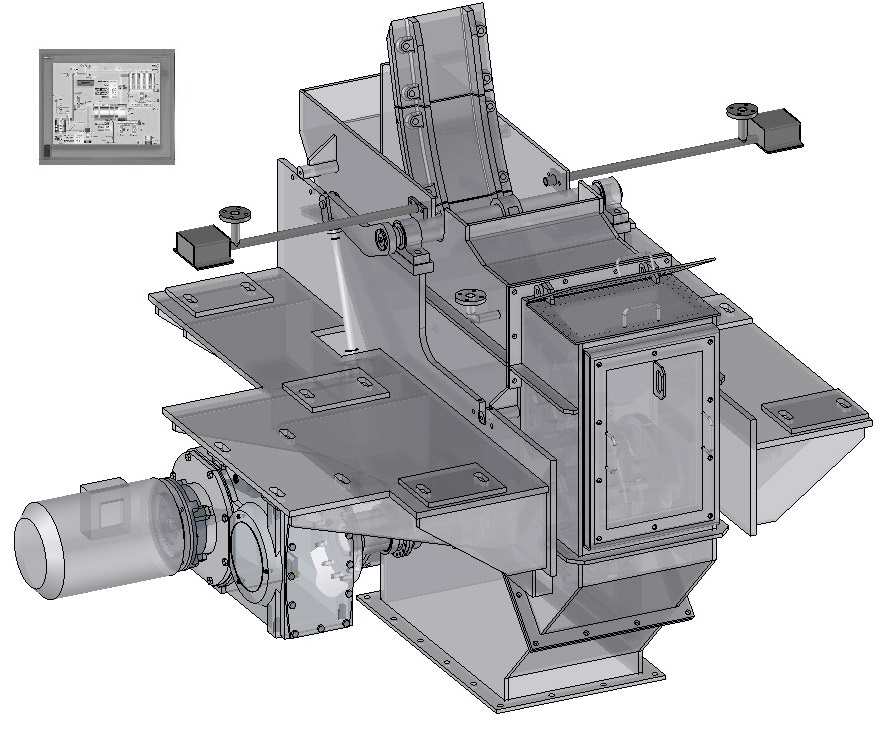

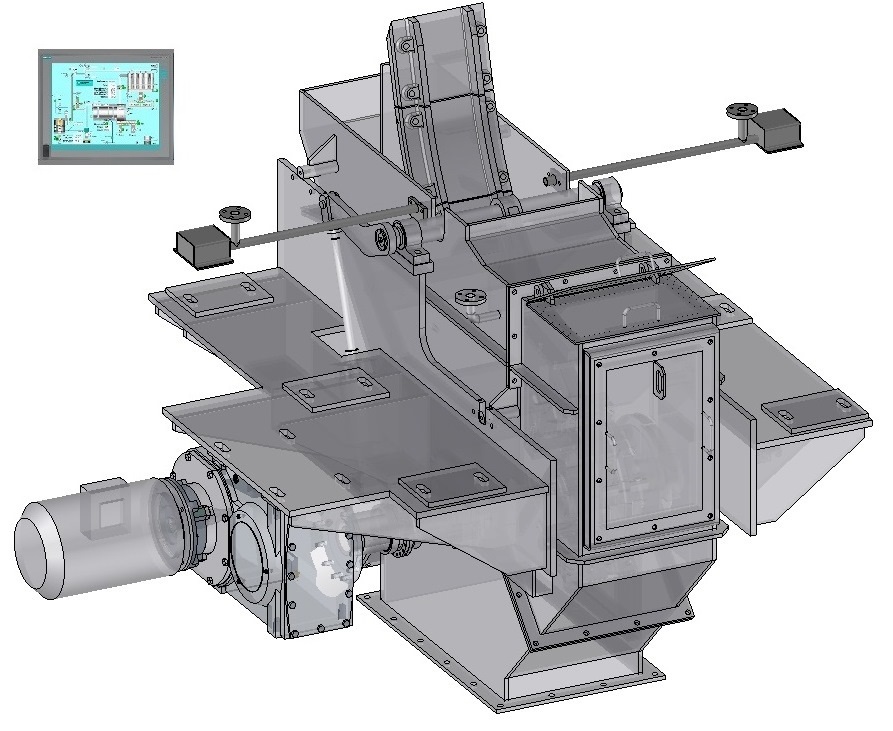

Vista dinámica

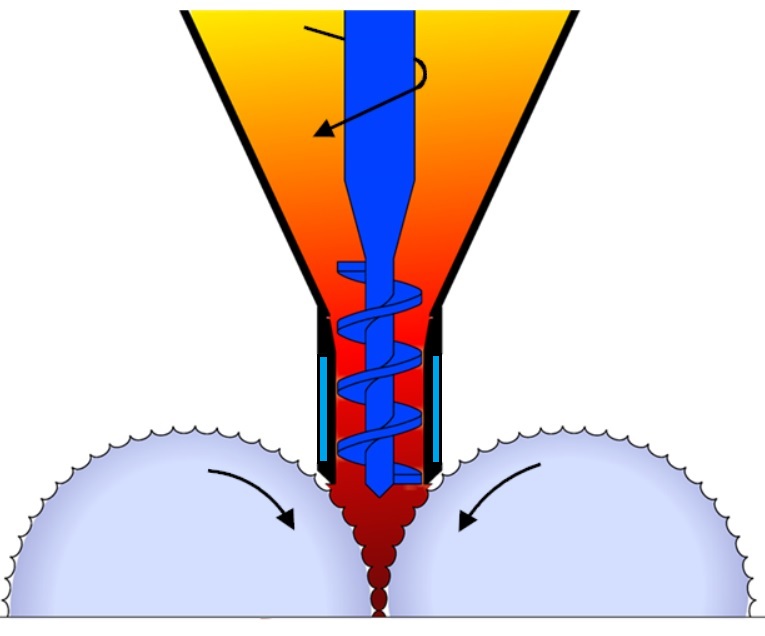

Sistema de alimentación

El sistema de alimentación es esencial para la eficiencia del proceso de briquetado en caliente:SAHUT‐CONREUR

ha desarrollado un pre-compactador equipado con un tornillo especialmente adaptado para desgasificar y pre-compactar el DRI caliente y alimentar los rodillos.Fabricado en acero inoxidable refractario especial adaptado para altas temperaturas, el depósito del pre-compactador también está aislado térmicamente. Se ha instalado un sistema de agua de refrigeración para el depósito del pre-compactador y el eje de los rodillos. También se inyecta un sistema de gas de sellado en estas partes para evitar la re-oxidación del DRI.

El eje del tornillo del pre-compactador se acciona mediante un motor eléctrico de engranajes de velocidad variable instalado en el extremo del eje del tornillo. Un convertidor de frecuencia instalado en el MCC ajusta permanentemente la velocidad del eje del tornillo a través de un bucle de control en el cuadro de control del accionamiento.

Este sistema de alimentación también está equipado con un sistema especial de placas laterales flotantes que reduce la fuga de polvo en ambos lados del rodillo y proporciona una mayor eficiencia en el área de pre-compactación. Para preservar la vida útil de las placas laterales, también se cuenta con un sistema de refrigeración interna por agua.

Rodillos

Superficie de los rodillos

La prensa de briquetado en caliente se compone de dos rodillos: uno está fijo en el bastidor de la prensa (rodillo fijo) mientras que el otro puede moverse perpendicularmente a su eje (rodillo móvil) variando el entrehierro entre ambos. El tamaño de una prensa de briquetado en caliente se caracteriza por el diámetro del rodillo (de 400 mm a 1400 mm) y su anchura (de 100 mm a 400 mm).Hay dos soluciones tecnológicas posibles para la superficie de trabajo de los rodillos:

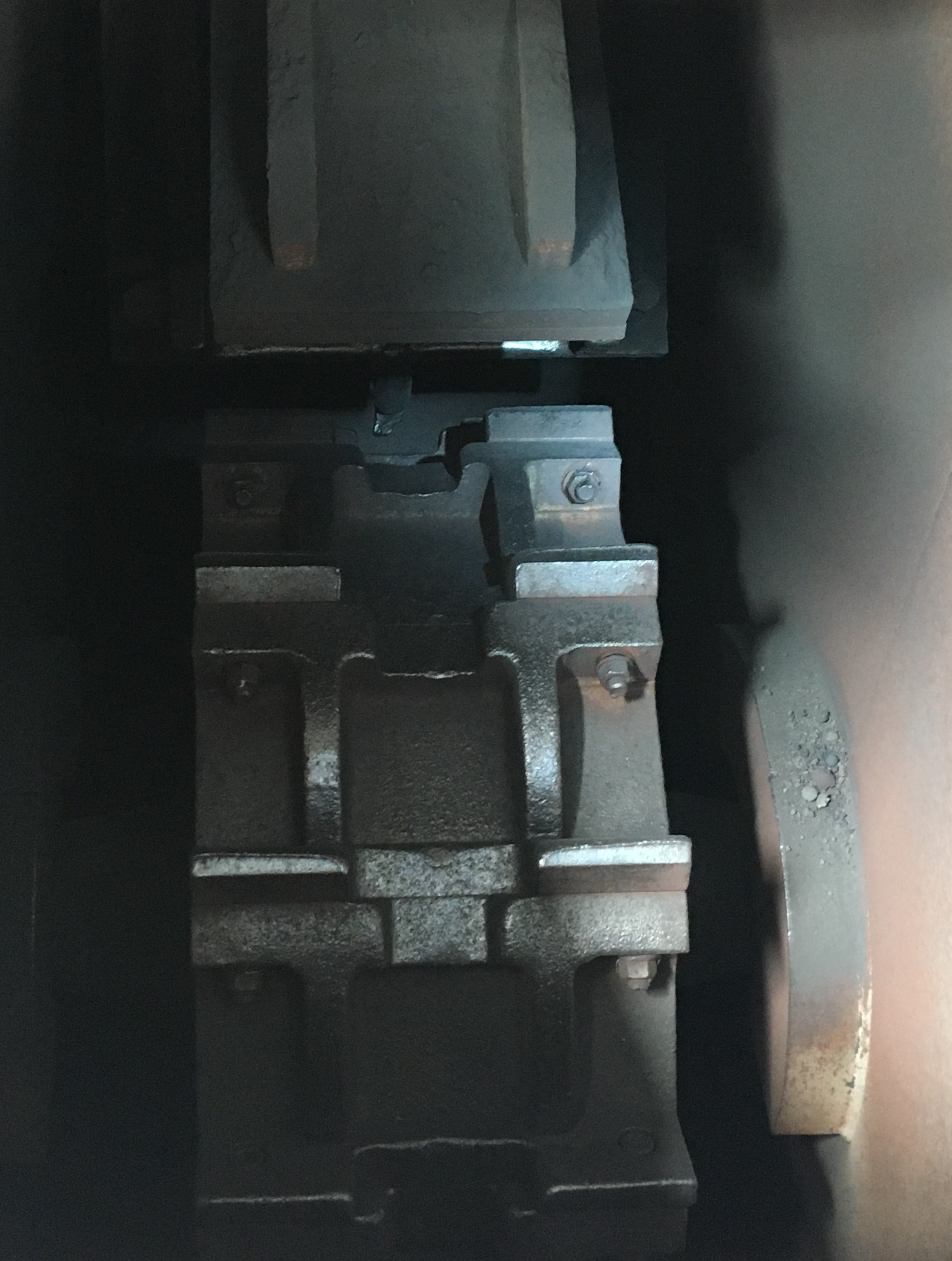

- Ejes con camisas embutidas con sistema de refrigeración (anillos de acero termo-contraídos en los ejes).

- Ejes con segmentos atornillados (los segmentos están unidos al eje por 2 anillos de sujeción).

En ambos casos, para la fabricación de los rodamientos y segmentos se utilizan materiales con tratamientos especiales de endurecimiento (acero especial, hierro fundido, tratamiento térmico especial...), especialmente apropiados para la abrasividad del DRI, el efecto corrosivo y las condiciones de briquetado en caliente (temperatura del producto, presión de briquetado).

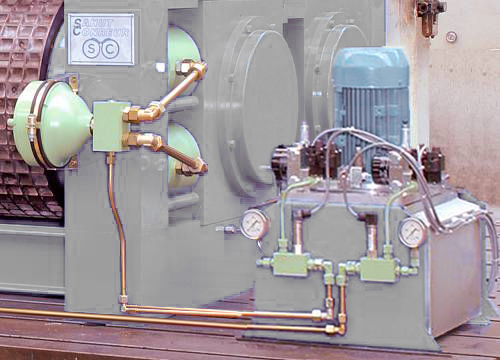

Rodamientos de los rodillos

Estos rodillos están montados sobre rodamientos de alta resistencia dimensionados para una larga vida útil, lubricados automáticamente por grasa. Los rodamientos también están refrigerados por agua.Bastidor

La prensa briquetadora en caliente se compone de un bastidor de acero mecanizado y ensamblado con una masa suficiente para un funcionamiento

pesado bajo alta presión. Con un diseño articulado, el bastidor instalado en la prensa de briquetado en caliente permite una rápida sustitución

de los rodillos con fines de mantenimiento sin desmontar el sistema de alimentación y los componentes situados por encima de los rodillos.

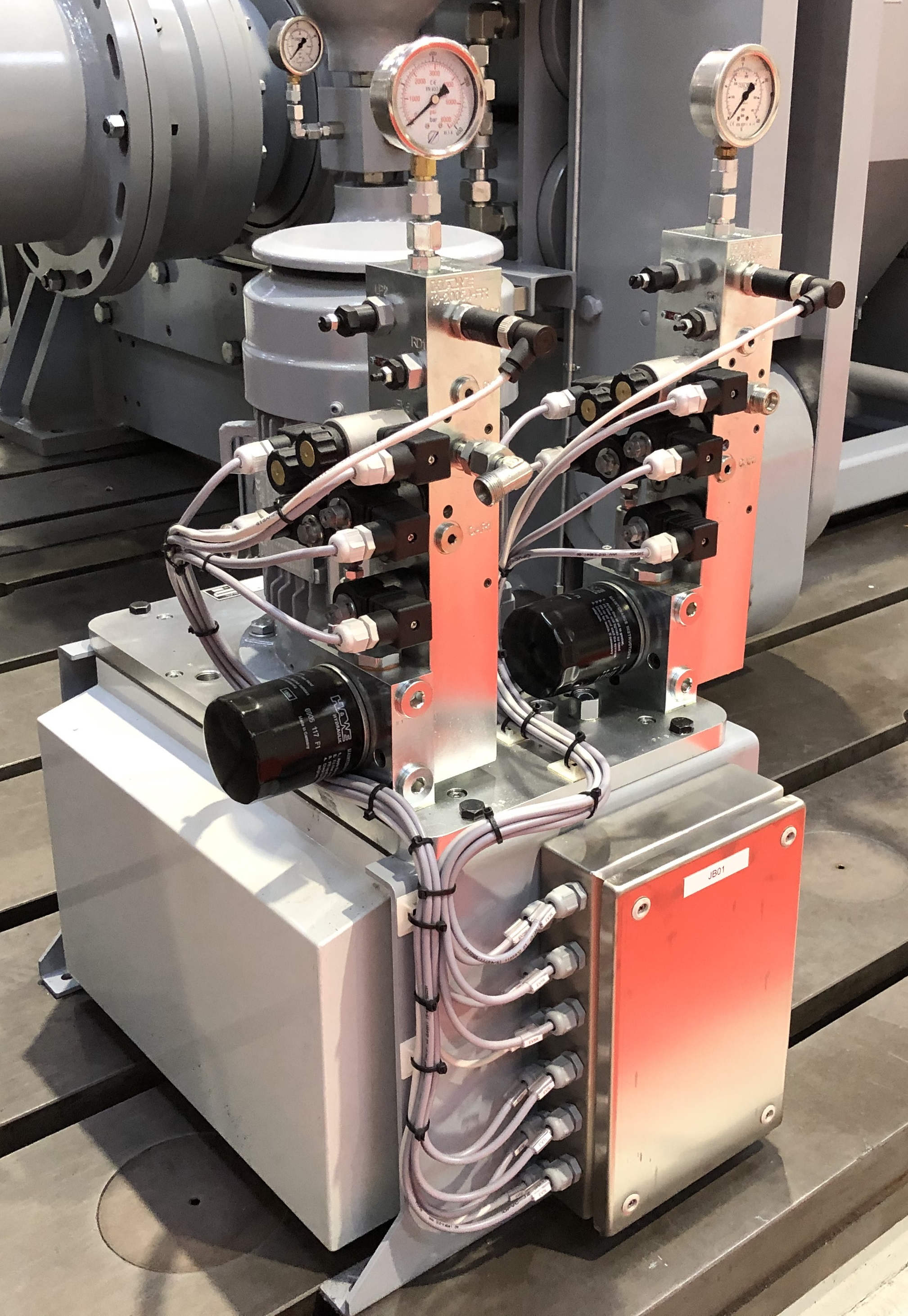

Sistema hidráulico

La prensa briquetadora en caliente está equipada con un sistema hidráulico capaz de aplicar una fuerza sobre el rodillo móvil mediante gatos hidráulicos. Esta carga puede ser diferente en determinados casos para cada bloque de rodamiento del rodillo móvil, gracias a un doble circuito hidráulico. Este sistema también incluye dispositivos de seguridad y acumuladores de nitrógeno para amortiguar el movimiento y el retorno rápido del rodillo móvil y proteger la prensa briquetadora cuando se introduce inadvertidamente materiales extraños entre los rodillos.La carga aplicada sobre el producto puede ser de hasta 180 KN/Lcm.

Accionamiento de los rodillos

La prensa briquetadora en caliente está equipada con un reductor especial de engranajes de doble salida y acoplamientos de engranajes internos capaces de soportar la desalineación axial causada por el movimiento de los rodillos móviles. El acoplamiento del rodillo móvil está dotado de un dispositivo de ajuste circunferencial de los rodillos que proporciona una perfecta sincronización entre los alveolos tanto del rodillo fijo como del rodillo móvil.El accionamiento de los rodillos se realiza a través de un motor eléctrico principal montado en un bastidor y controlado por un variador de frecuencia instalado en el CCM.

La velocidad de los rodillos tangenciales puede llegar hasta aproximadamente 0,75 m/s.

Sistemas de refrigeración por agua y sistema de gas de sellado

Teniendo en cuenta la alta temperatura del material y con el fin de proteger la prensa briquetadora en caliente, sus partes principales están

protegidas por un sistema de agua de refrigeración. Este sistema de agua de refrigeración, dotado de tuberías de red, un conjunto de válvulas

e instrumentos (sensores de temperatura, caudalímetros, presostatos), está diseñado para controlar y distribuir el agua a la temperatura y el

caudal requeridos a cada una de las partes importantes de la prensa de briquetado en caliente (eje alimentador de fuerza y tanques, placas de

la mejilla, ejes de los rodillos, cojinetes de los rodillos, etc.).

Teniendo en cuenta la presencia de chispas durante la producción causada por la alta inflamabilidad del DRI, y para evitar la re-oxidación del DRI,

se debe inyectar un gas inerte (como el nitrógeno) en la prensa de briquetado en caliente para minimizar la tasa de oxígeno del aire ambiente (<2%).

Este sistema de gas de sellado, equipado con tuberías de red, un conjunto de válvulas e instrumentos (caudalímetros), está diseñado para controlar y distribuir el gas de sellado (normalmente nitrógeno) con el caudal requerido a zonas definidas de la prensa de briquetado en caliente (tanque de alimentación de fuerza, placas laterales, superficie de los rodillos, carcasa de los rodillos, etc.).

Este sistema de gas de sellado, equipado con tuberías de red, un conjunto de válvulas e instrumentos (caudalímetros), está diseñado para controlar y distribuir el gas de sellado (normalmente nitrógeno) con el caudal requerido a zonas definidas de la prensa de briquetado en caliente (tanque de alimentación de fuerza, placas laterales, superficie de los rodillos, carcasa de los rodillos, etc.).

Control-automatización

Un alto nivel de automatización garantiza un funcionamiento continuo y constante de la prensa de briquetado en caliente. El sistema de control-accionamiento se basa en las señales procedentes de la medición de la separación de los rodillos, el valor de la presión de briquetado y el accionamiento del sistema pre-compactador/rodillos.

En la programación del software se combinan varios bucles de control para garantizar un funcionamiento constante y adecuado de la prensa de briquetado en caliente:

El sistema de control-accionamiento y supervisión asociado desarrollado por

- Control de la potencia consumida por el accionamiento de los rodillos mediante el ajuste de la velocidad del eje del tornillo.

- Control de la potencia consumida por el accionamiento del alimentador mediante el ajuste de la velocidad del eje del tornillo.

El sistema de control-accionamiento y supervisión asociado desarrollado por

SAHUT‐CONREUR

para el control de la Unidad de Briquetado en Caliente integra las siguientes características:- Ordenador industrial SIMATIC PC apto para aplicaciones de producción

- Software de supervisión tipo WINCC

- Robustez y alta disponibilidad

- Adquisición, gestión y medición de datos

- Tabla de intercambio provista para transferir las señales principales al DCS de la planta

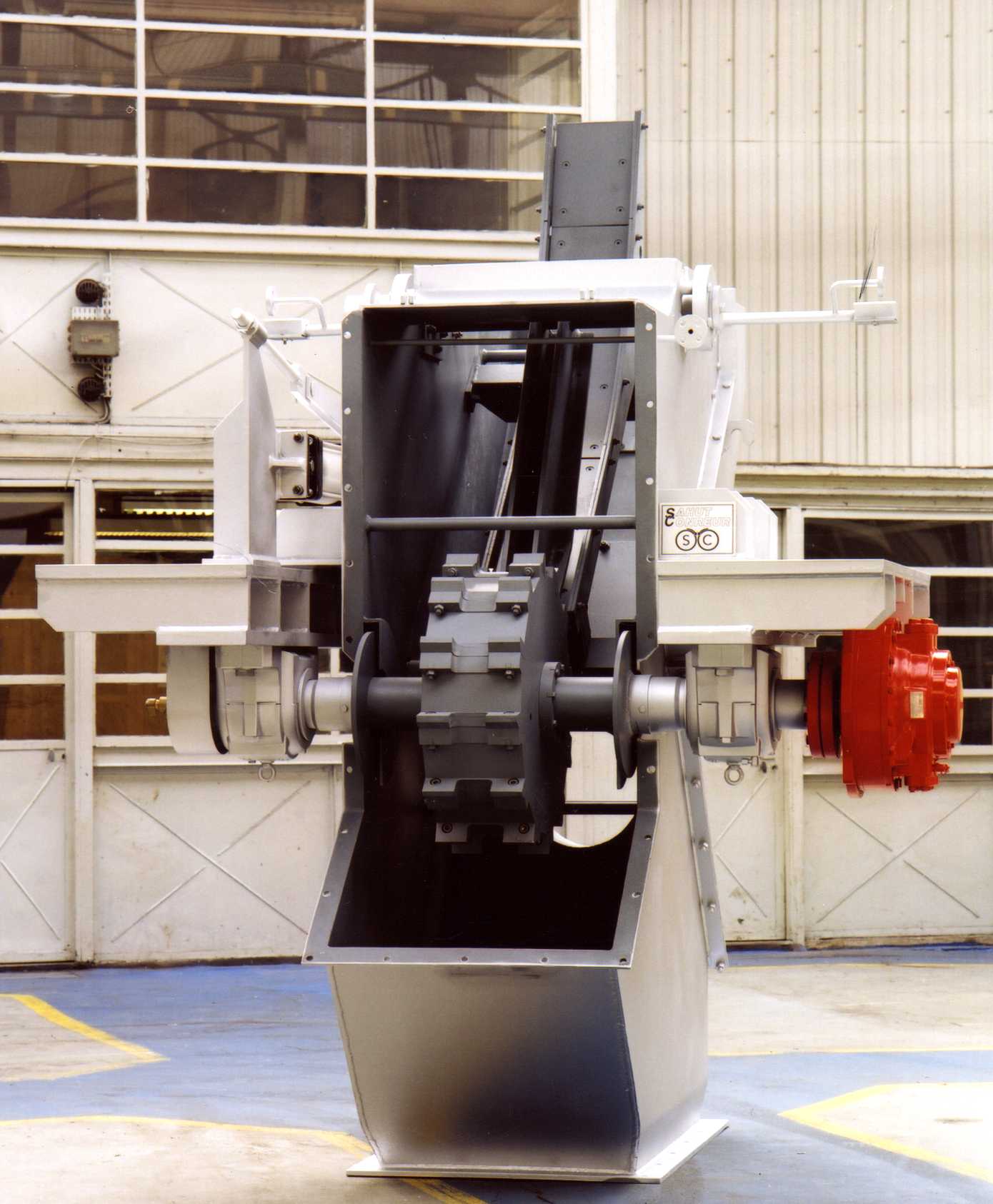

Separador

El separador se instala justo debajo de la cubierta de los rodillos de la prensa de briquetas en caliente y justo en la descarga de las briquetas. Está montado en la estructura de acero que soporta la prensa.Haga clic en las diferentes partes de este separador para descubrir sus principales componentes:

Vista dinámica

Carcasa

Fabricada en acero inoxidable refractario especial adaptada a altas temperaturas, la carcasa del separador está ensamblada en varias partes para facilitar el acceso y el montaje/desmontaje del rotor y el tabique-separador.

Está equipada con inyección de gas inerte mediante la instalación de boquillas, juntas laberínticas para el eje, una puerta de inspección y una brida de recogida de polvo.

Está equipada con inyección de gas inerte mediante la instalación de boquillas, juntas laberínticas para el eje, una puerta de inspección y una brida de recogida de polvo.

Rotor

El rotor del separador está montado sobre 2 cojinetes colocados en el exterior de la carcasa con un sistema de refrigeración interno. El rotor está equipado con un conjunto de barras de impacto atornilladas. Las barras de impacto están

soldadas con una capa superior resistente al desgaste y están diseñadas para una sustitución fácil y rápida.

El rotor está soportado por dos cojinetes completos con rodamientos de rodillos auto-alineables de doble hilera y manguitos, montados en alojamientos de acero con estanqueidad mediante juntas de laberinto.

El rotor está soportado por dos cojinetes completos con rodamientos de rodillos auto-alineables de doble hilera y manguitos, montados en alojamientos de acero con estanqueidad mediante juntas de laberinto.

Canaleta guía

Fabricada en acero inoxidable refractario especial, la canaleta guía del separador transporta las tiras de briquetas desde la prensa de briquetado en caliente hasta el rotor del separador. La canaleta guía está equipada con placas de desgaste

y está diseñada para una sustitución fácil y rápida. En la parte inferior del túnel guía hay un tabique-separador atornillado para contribuir a la separación de las tiras de briquetas en briquetas individuales.

Está equipada en su parte inferior con un soporte inferior accionado por un gato neumático.

Se puede instalar un sistema para detectar el posible bloqueo de las escamas en el túnel guía.

Está equipada en su parte inferior con un soporte inferior accionado por un gato neumático.

Se puede instalar un sistema para detectar el posible bloqueo de las escamas en el túnel guía.

Unidad de accionamiento

El eje del rotor es accionado por un motor eléctrico de velocidad variable instalado en el extremo del eje del rotor. Un convertidor de frecuencia instalado en el MCC ajusta permanentemente la velocidad del eje del rotor a través de un bucle de control en el armario del control de accionamiento.Sistema de refrigeración por agua y sistema de gas de sellado

Teniendo en cuenta la alta temperatura del material y para proteger el separador, su rotor está protegido por un sistema de refrigeración por agua.

Equipado con tuberías para conexión a la red general por medio de un conjunto de válvulas e instrumentos (sensor de temperatura, caudalímetro, presostatos), este sistema de agua de refrigeración está diseñado para controlar y distribuir agua a la temperatura y el caudal requeridos al rotor del separador.

Equipado con tuberías para conexión a la red general por medio de un conjunto de válvulas e instrumentos (sensor de temperatura, caudalímetro, presostatos), este sistema de agua de refrigeración está diseñado para controlar y distribuir agua a la temperatura y el caudal requeridos al rotor del separador.

Teniendo en cuenta la presencia de chispas durante la producción, causadas por la alta inflamabilidad del DRI, y para evitar la re-oxidación del DRI, debe inyectarse un gas inerte (como el nitrógeno) en la carcasa del separador para minimizar la tasa de oxígeno del aire ambiente (<2%).

Este sistema de gas de sellado, equipado con tuberías de conexión a red, un conjunto de válvulas e instrumentos (caudalímetros), está diseñado para controlar y distribuir el gas de sellado (normalmente nitrógeno) con el caudal requerido a zonas definidas de los separadores (carcasa, sensor de bloqueo...)

Este sistema de gas de sellado, equipado con tuberías de conexión a red, un conjunto de válvulas e instrumentos (caudalímetros), está diseñado para controlar y distribuir el gas de sellado (normalmente nitrógeno) con el caudal requerido a zonas definidas de los separadores (carcasa, sensor de bloqueo...)

Automatización y control

Un alto nivel de automatización garantiza un funcionamiento continuo y constante del separador asociado. El sistema de control-accionamiento se basa en las señales procedentes de la medición de la velocidad del rotor y la potencia absorbida.

Un bucle de control se combina en la programación del software para garantizar un funcionamiento constante y adecuado del separador. Este bucle se basa en el enclavamiento de la velocidad del rotor del separador en función de la velocidad de los rodillos de la prensa de briquetas en caliente.

El sistema de control-accionamiento y supervisión asociado, desarrollado por SAHUT-CONREUR para el control de la unidad de briquetado en caliente, integra las siguientes características:

El sistema de control-accionamiento y supervisión asociado, desarrollado por SAHUT-CONREUR para el control de la unidad de briquetado en caliente, integra las siguientes características:

- Ordenador industrial SIMATIC PC apto para aplicaciones de producción

- Software de supervisión tipo WINCC

- Robustez y alta disponibilidad

- Adquisición, gestión y medición de datos

- Tabla de intercambio provista para transferir las señales principales al DCS de la planta