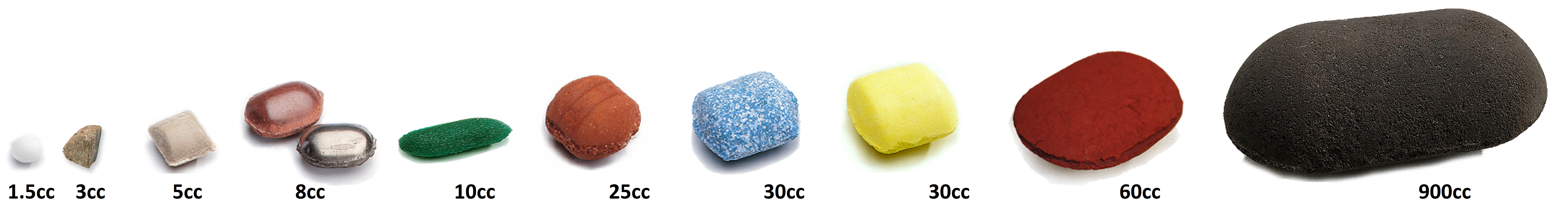

Proceso de briquetado

Las unidades de briquetado transforman materiales finos, ya sea en frío o en caliente

(es decir, desde -40°C hasta + 1000°C), en diversas formas, tamaños y volúmenes (desde unos pocos cc. hasta

600 cc. y más). Estas características se definen en función del uso final del producto. El proceso de briquetado

permite reducir el volumen del polvo mediante su densificación para alcanzar briquetas con una densidad real de unos

5g/cm3.

La capacidad de una línea de briquetado puede oscilar entre 50 kg/h y 100 t/h.

Las briquetas se obtienen a baja o alta presión (de 5 a 180 kN/cm) y pueden someterse a un tratamiento mecánico o térmico en función de las características del material tratado y del producto final deseado.

Si las fuerzas de cohesión (cohesión de las partículas, fuerzas de valencia, recristalización, fuerzas de Van Der Waals...) entre las partículas son bajas, hay que utilizar un aglutinante antes de la aglomeración. Las propiedades físicas del material de alimentación, el uso final de las briquetas y el coste de la adición de aglutinante deben tenerse en cuenta antes de realizar una selección. Se ofrece una gran variedad de aglutinantes (líquidos o sólidos): almidón, bentonita, betún, cal, cemento, agua, harina, lignosulfonatos, melaza, polímeros, resinas, silicato sódico, fibras como la pasta de papel, etc.

La capacidad de una línea de briquetado puede oscilar entre 50 kg/h y 100 t/h.

Las briquetas se obtienen a baja o alta presión (de 5 a 180 kN/cm) y pueden someterse a un tratamiento mecánico o térmico en función de las características del material tratado y del producto final deseado.

Si las fuerzas de cohesión (cohesión de las partículas, fuerzas de valencia, recristalización, fuerzas de Van Der Waals...) entre las partículas son bajas, hay que utilizar un aglutinante antes de la aglomeración. Las propiedades físicas del material de alimentación, el uso final de las briquetas y el coste de la adición de aglutinante deben tenerse en cuenta antes de realizar una selección. Se ofrece una gran variedad de aglutinantes (líquidos o sólidos): almidón, bentonita, betún, cal, cemento, agua, harina, lignosulfonatos, melaza, polímeros, resinas, silicato sódico, fibras como la pasta de papel, etc.

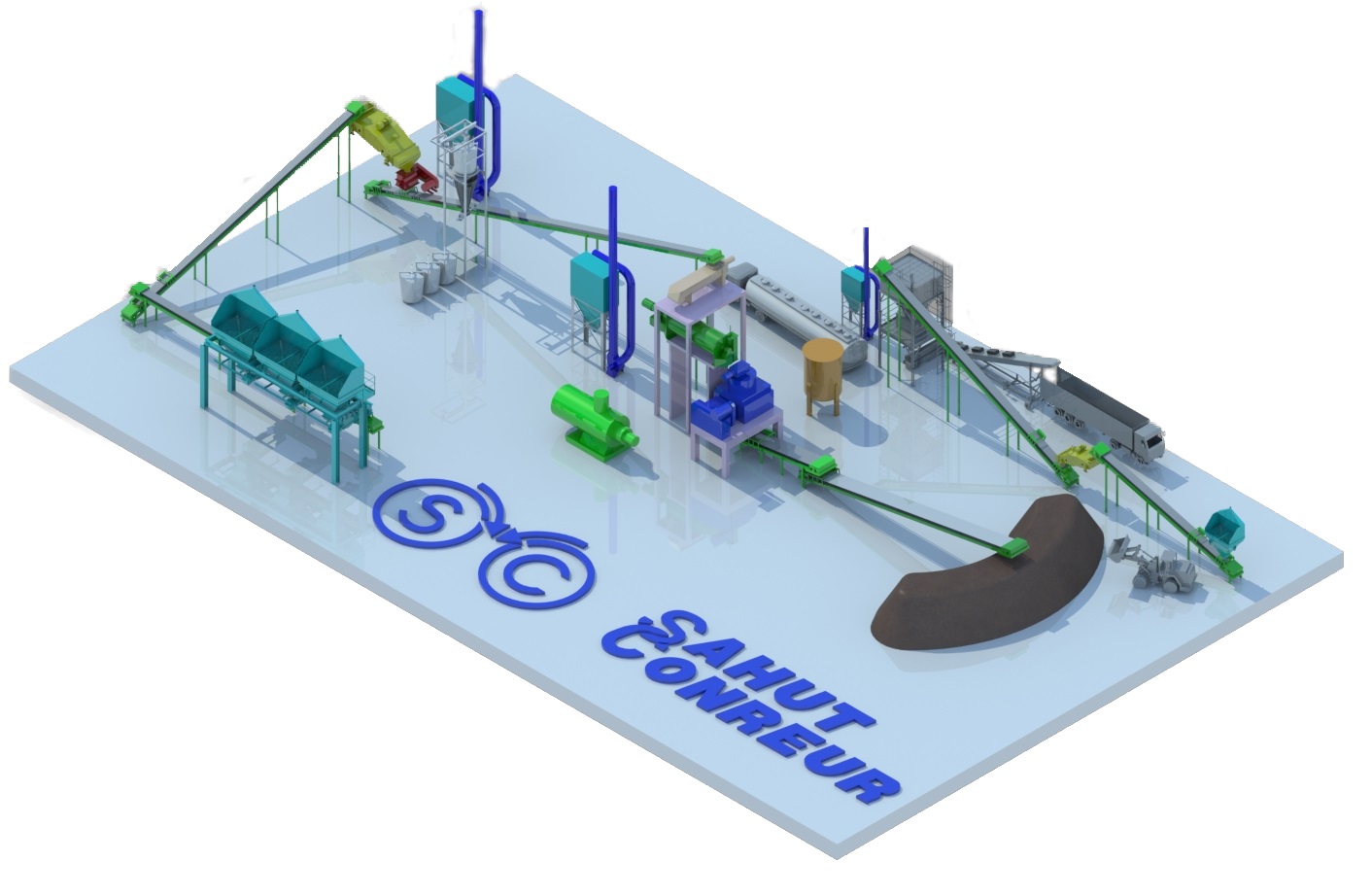

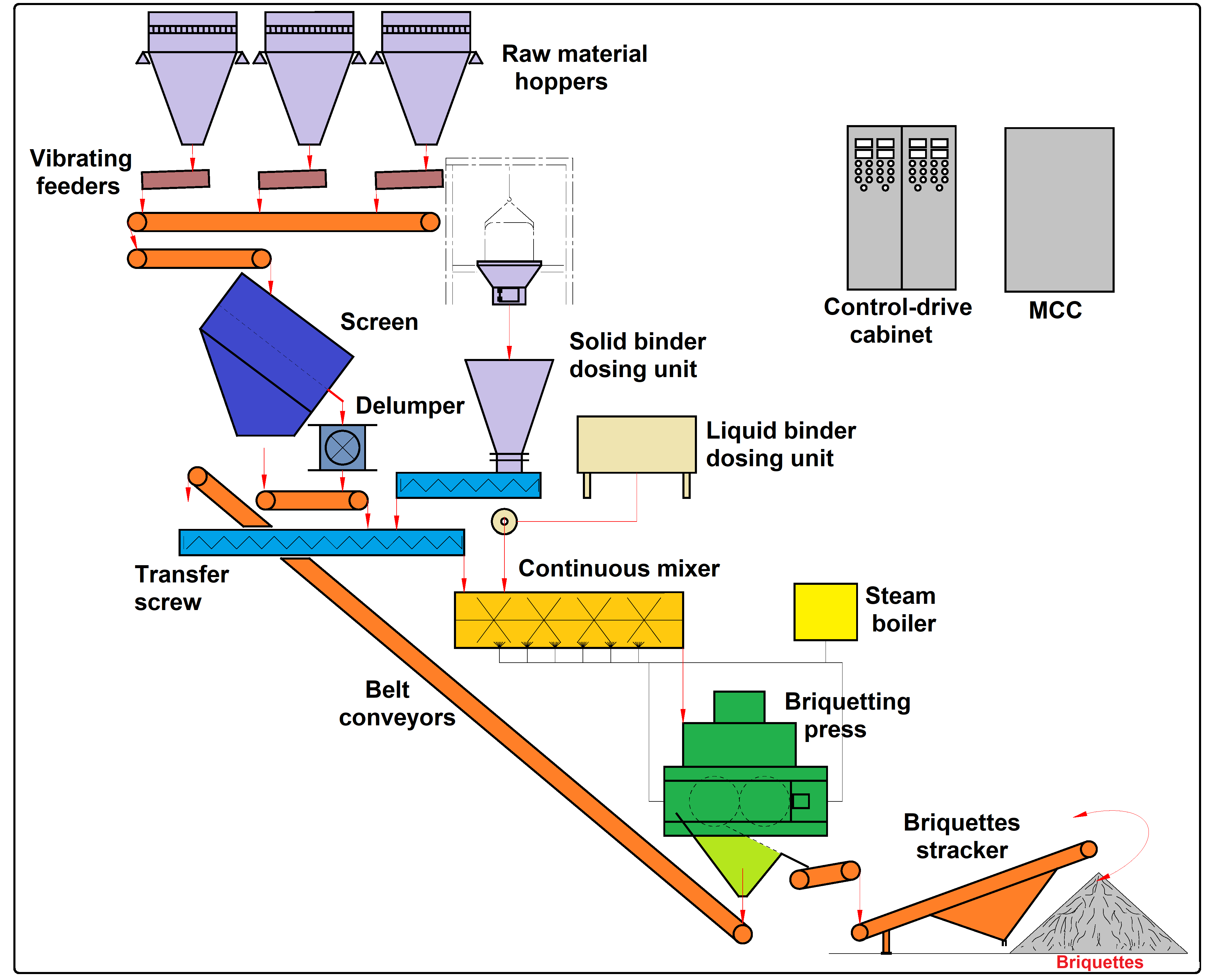

Según el material, las principales etapas del proceso de briquetado pueden ser las siguientes:

- Si fuera necesario, una unidad de preparación del producto, tal como cribado, trituración, secado y/o tamizado.

- Dosificación y mezcla del producto con el aglutinante/ligante.

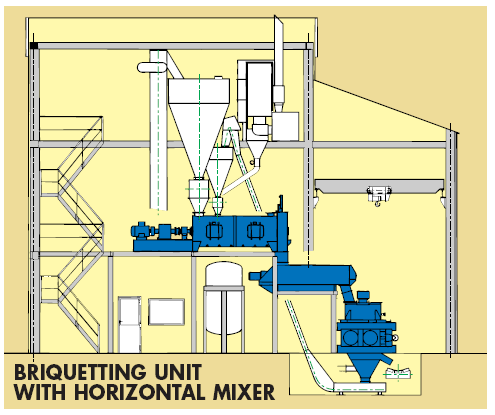

- Unidad de briquetado.

- Si fuera necesario, un tratamiento posterior de las briquetas, como el secado al aire o al horno, el curado, la polimerización y/o la maduración).

Planta de briquetado de carbón/coque con melaza + cal quemada como aglutinantes.

Planta de briquetado de carbón/coque de 10 tph

Planta de briquetado de carbón/coque de 16 tph

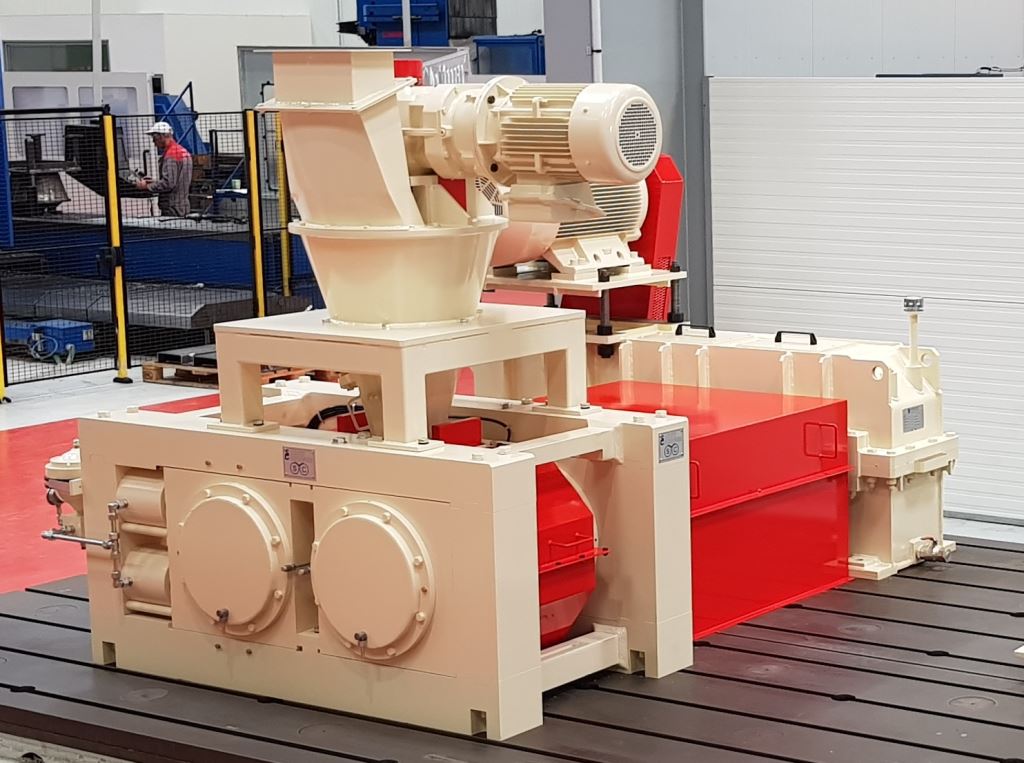

Una gama de prensas de briquetado a medida

HP1/400/125

HP1/600/145

HP1/600/220

MP/800/2x315

HP1/800/400

4 líneas con MP1/800/2x400

5 líneas con MP/1200/2x800

7 líneas con HP1/1400/400

Una amplia gama de aplicaciones

Fertilizantes

Cianuro sódico

Sales

Cobre + plomo

Carbón

Fosfatos

Virutas de aluminio

Níquel

Hierro en polvo