Hierro Briquetado En Caliente

Gracias a la experiencia obtenida desde los años 70 hasta los 2000 en el briquetado en caliente de los

óxidos de Waelz (hasta 650°C), de los fosfatos (hasta 1050°C) y del hierro esponja para el proceso de

hierro compactado en caliente (hasta 850°C),

SAHUT-CONREUR

ha desarrollado una gama de equipos específicamente adaptados al briquetado de hierro en caliente (HBI), obtenido por reducción directa del mineral de hierro (DRI).

Este concepto, que consiste en la reducción del óxido de hierro, es decir, en la eliminación del oxígeno,

es utilizado habitualmente por la industria siderúrgica para obtener metal fundido. Debido a su reducción

al oxígeno, el hierro obtenido en forma de DRI tiene una estructura muy porosa, de ahí su nombre (hierro esponja);

tiende a re-oxidarse rápidamente, lo que crea riesgos de inflamabilidad y, por tanto, dificulta su manipulación y

transporte a granel.

El proceso de briquetado en caliente del DRI tiene por objeto eliminar estos riesgos de inflamabilidad reduciendo la porosidad y, por tanto, la superficie en contacto con el entorno y que sería susceptible de reaccionar con la humedad contenida en este entorno.

El briquetado en caliente es un proceso fiable y reconocido (que cumple las normas y reglamentos de la OMI) para la pasivación del hierro esponja, permitiendo obtener un producto seguro, fácilmente manipulable, almacenable y transportable.

La conversión del DRI en HBI ofrece las siguientes ventajas:

- No hay cambios en el análisis químico y la pérdida de metalización es mínima, incluso tras un almacenamiento prolongado.

- En comparación con la chatarra de acero, el HBI tiene una alta densidad aparente de unas 2,6 t/m3 que mejora el rendimiento en el proceso de fundición y también ofrece un contenido muy bajo de elementos químicos indeseables como Cu, Ni, Cr, Mo, Sn y S. Además, su alta densidad (4,7 - 5 t/m3) le confiere una estructura que le permite resistir la rotura.

- Almacenamiento de las briquetas al aire libre sin riesgo en la lluvia y sin necesidad de inertización como es el caso del DRI.

- El hierro briquetado en caliente (HBI) es una materia prima de primera calidad para la fabricación de acero que contiene más del 90% de hierro (Fe) total en forma casi pura y se utiliza en el alto horno (BF,BOF) y en el horno de arco eléctrico (EAF).

- Alta conductividad térmica y eléctrica de las briquetas y baja reactividad con el agua dulce y salada.

- Riesgo mínimo de sobrecalentamiento durante el almacenamiento y el transporte. Hace que el transporte sea más seguro en comparación con el DRI en frío. El transporte marítimo de las briquetas cumple las normas y reglamentos de la OMI.

- El HBI facilita el transporte, el almacenamiento y la alimentación de las briquetas desde las tolvas.

- Tamaño reducido y uniforme del producto (facilita la carga del horno).

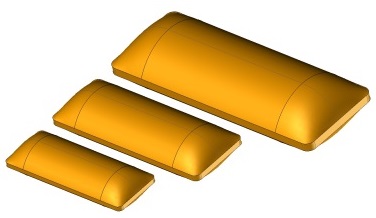

Consiste en transformar las partículas de DRI en briquetas (HBI) de diferentes dimensiones y volúmenes (de 60 a 200 cm3).

Las partículas de DRI se briquetan directamente a la salida del proceso de reducción mediante una prensa de briquetado en caliente.

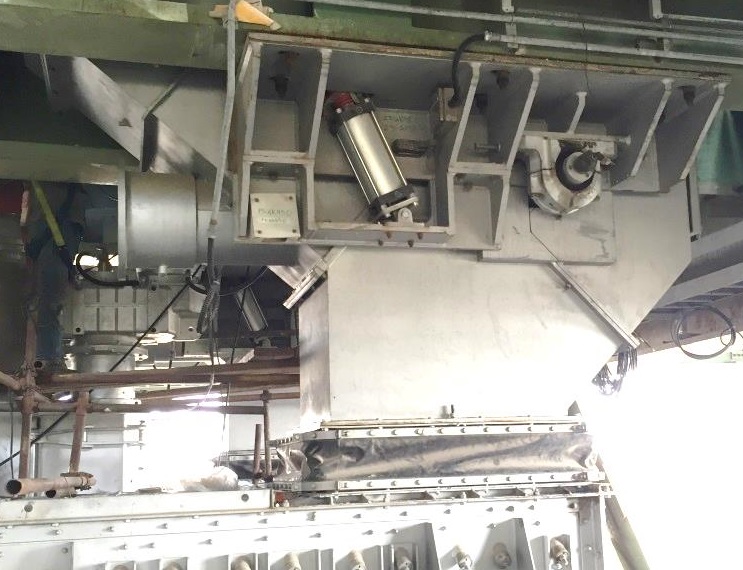

Este proceso tiene lugar a alta temperatura, aproximadamente 750°C, con una presión de briquetado muy elevada, de hasta 180 kN/cmL. A la salida de la prensa, las tiras briquetadas se transportan a un separador compuesto principalmente por un rotor con "barras de impacto", que separa las tiras de briquetado en briquetas individuales.

La prensa de briquetado en caliente y el separador son los componentes clave de una planta de briquetado de hierro esponja en caliente.

La prensa de briquetado en caliente y el separador son los componentes clave de una planta de briquetado de hierro esponja en caliente.

A este equipo se le puede añadir una criba y un elevador de cangilones para eliminar y redirigir de nuevo los finos producidos durante el proceso de briquetado a la prensa, para su reciclaje (sistema de reciclaje de finos en caliente).

Al final de la unidad de HBI se coloca un tanque de enfriamiento (diseño estático o vibratorio) para recoger las briquetas del equipo anterior y enfriar las briquetas de HBI por debajo de 80-100°C.

Al final de la unidad de HBI se coloca un tanque de enfriamiento (diseño estático o vibratorio) para recoger las briquetas del equipo anterior y enfriar las briquetas de HBI por debajo de 80-100°C.

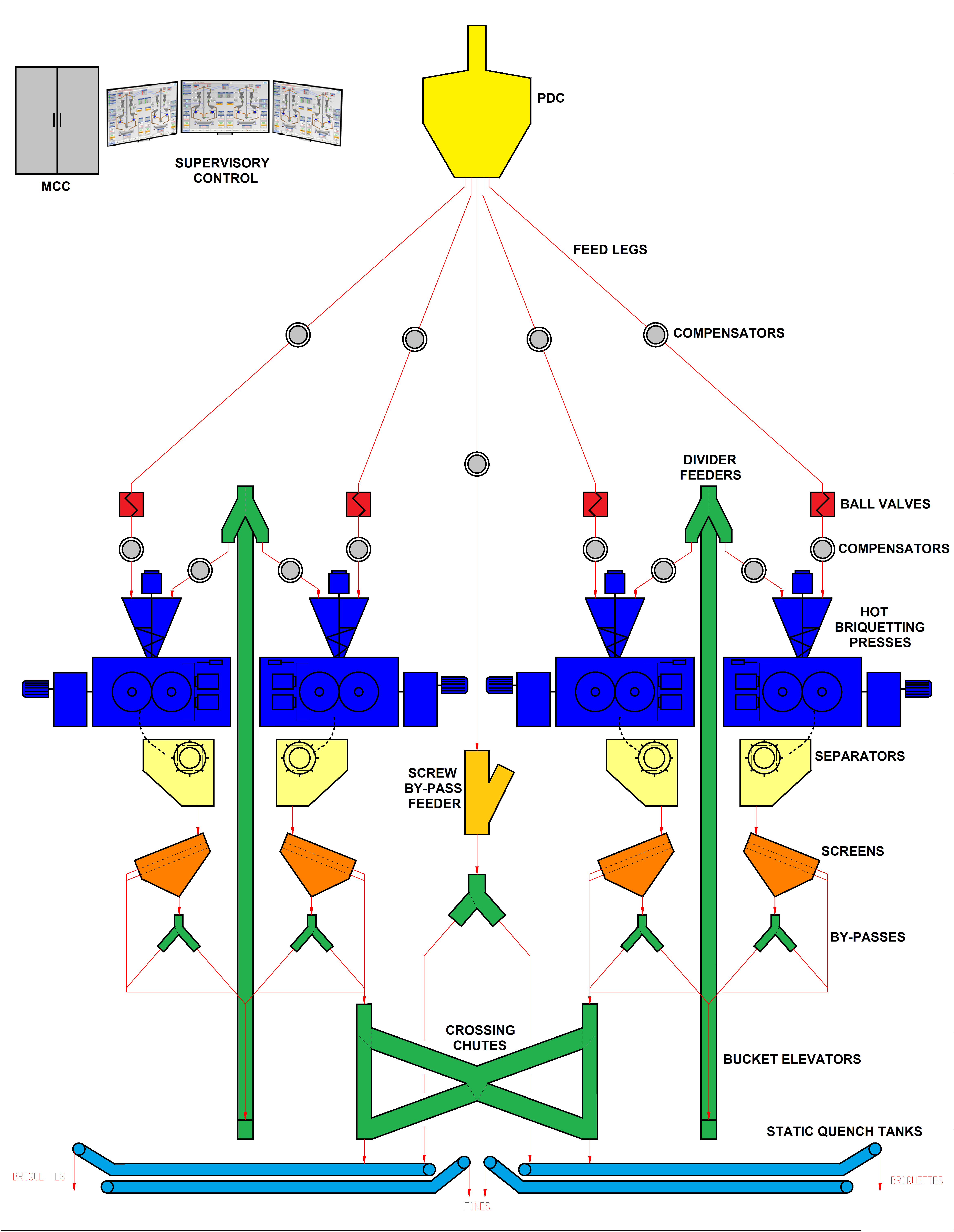

A continuación, se muestra un diagrama de flujo típico de una unidad HBI con 4 líneas (1 en espera) desde la salida del horno de cuba hasta la salida de descarga de las briquetas enfriadas. Esta unidad puede alcanzar una capacidad neta de briquetas de hasta aproximadamente 225 TPH (capacidad total anual de aproximadamente 1,7 MTPY)

Una gama completa de equipos de HBI

Para este tipo de planta HBI,SAHUT-CONREUR

puede diseñar, fabricar y suministrar los siguientes equipos.

Cámara de descarga del producto (PDC)

Patas de alimentación

Válvulas de bola

Compensadores

Prensas de briquetado en caliente

Separadores

Tamices

Reciclaje de finos en caliente (HFR) - Elevadores de cangilones

Tanques de enfriamiento estático

Tanques de enfriamiento vibratorio

Tolvas de cruce

Alimentadores divisores

Centro de control de motores (MCC)

Alimentador de tornillo by-pass (HDRI)

Armario de control / control de supervisión

Satisfacción de los usuarios finales con nuestros equipos