Procédé de broyage

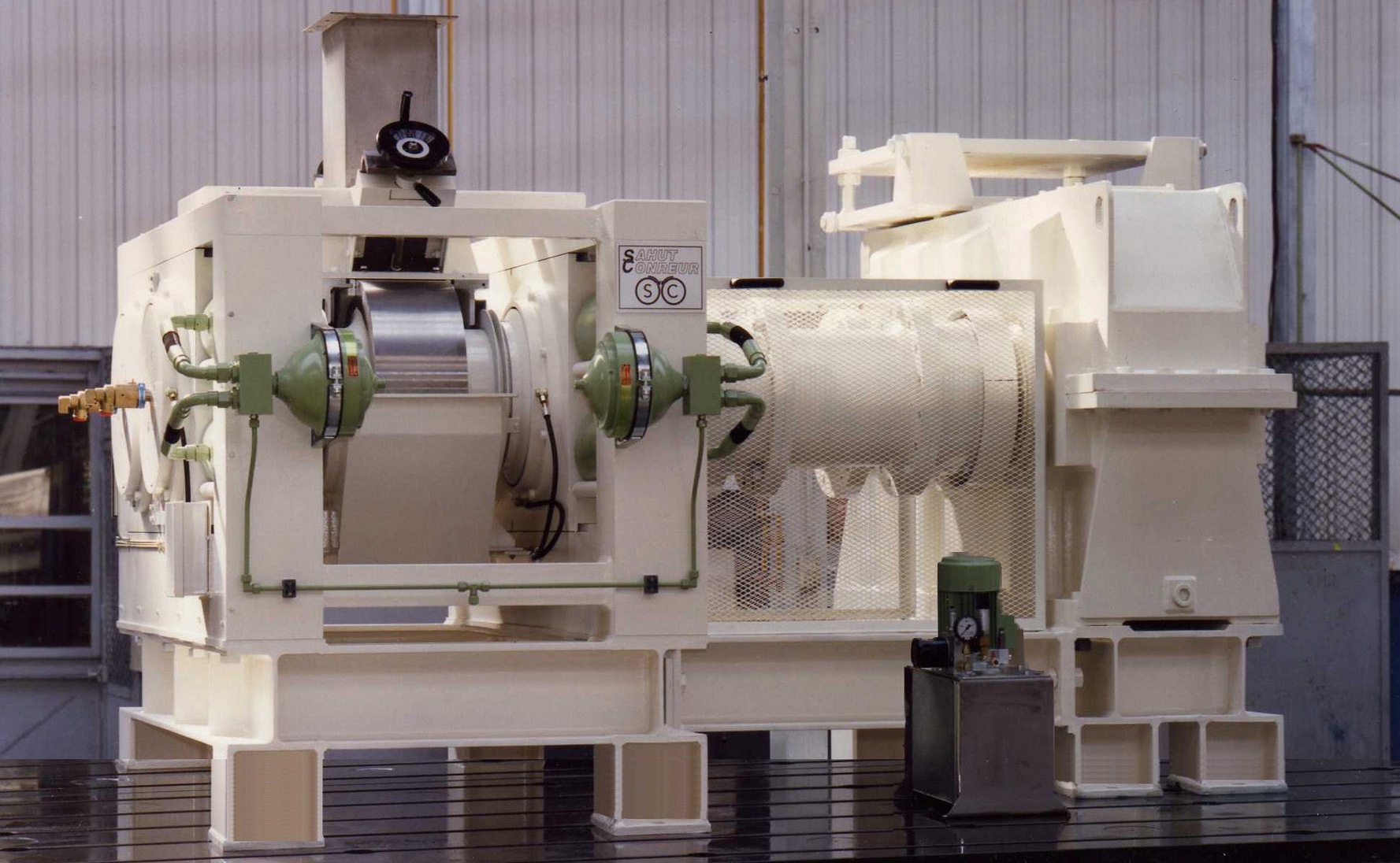

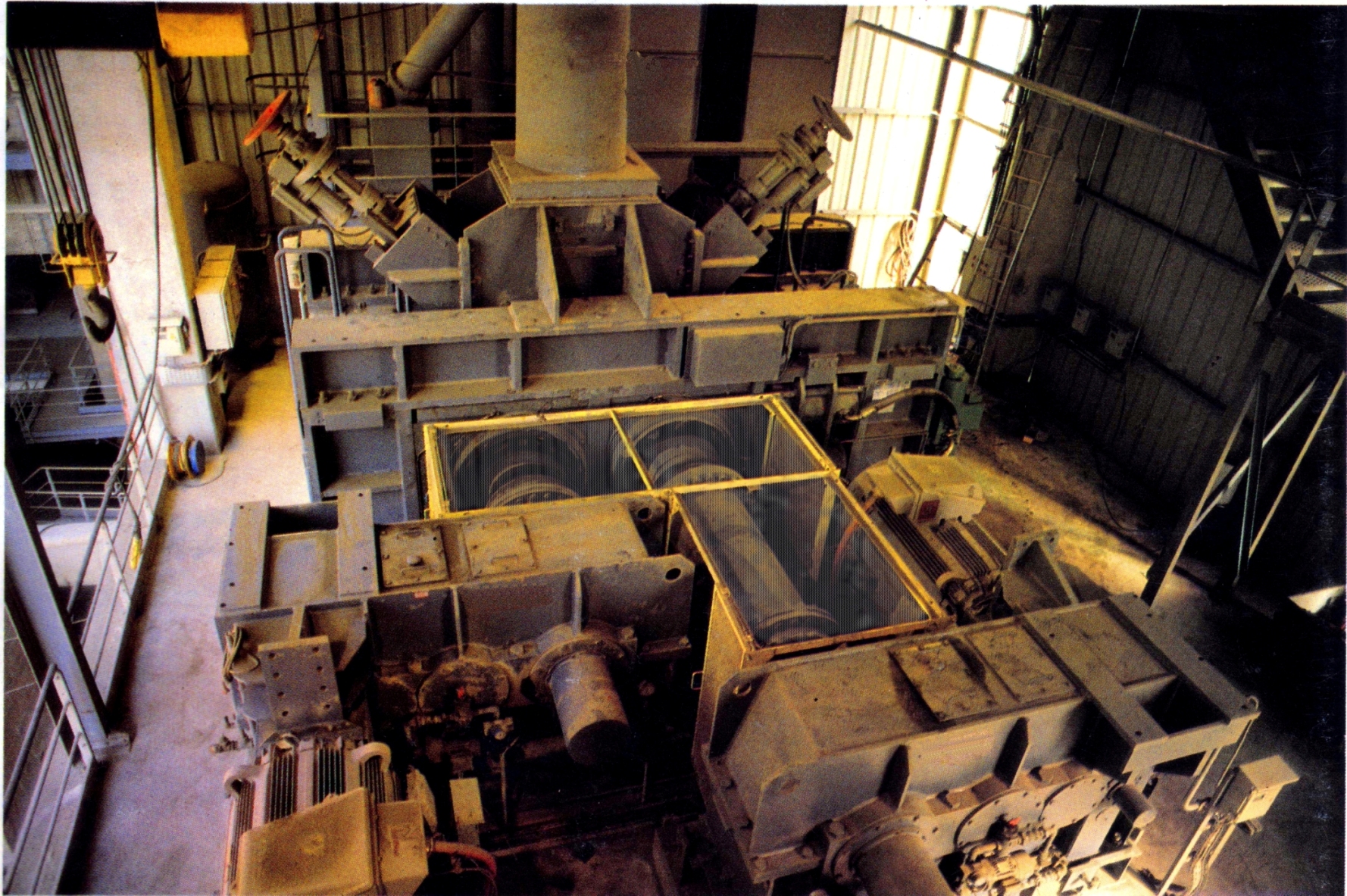

Fort d'une longue expérience dans la conception et la fabrication de presses à rouleaux,

Ces machines peuvent broyer des matériaux de granulométrie variable. Les matériaux introduits entre les rouleaux sont broyés et en ressortent sous forme de matériaux friables. En fonction de l'écoulement du produit et de sa densité apparente, dans certains cas, un système d'alimentation par gravité (trèmie) est suffisant pour alimenter les rouleaux.

SAHUT‐CONREUR

a développé une gamme de roller presses (HPGR) spécifiquement adaptées au besoin du broyage.Ces machines peuvent broyer des matériaux de granulométrie variable. Les matériaux introduits entre les rouleaux sont broyés et en ressortent sous forme de matériaux friables. En fonction de l'écoulement du produit et de sa densité apparente, dans certains cas, un système d'alimentation par gravité (trèmie) est suffisant pour alimenter les rouleaux.

Pour les matériaux de faible densité et de faible fluidité, l'alimentation des rouleaux doit être assurée par une vis de

pré-densification (précompacteur). Dans la plupart des cas, un seul passage dans la roller presse suffit pour obtenir

la réduction granulométrique souhaitée. Si le produit final nécessite une granulométrie extrêmement fine ou si la plage de

granulométrie est très précise, un crible ou un classificateur à air doit être installé après la roller presse. Les

particules surcalibrées sont renvoyées à la roller presse pour un nouveau passage de broyage.

Comparé aux technologies de broyage traditionnelles, l'utilisation de ce procédé apporte :

Comparé aux technologies de broyage traditionnelles, l'utilisation de ce procédé apporte :

- Economies d'énergie pouvant atteindre 50 % pour certains matériaux.

- Augmentation du débit du produit final broyé de 30 à 100% lorsque le procédé est installé dans un circuit de broyage existant.

- Diminution des coûts de production et de maintenance de ces équipements.

- Fonctionnement peu bruyant.

- Faible encombrement.

- Grande disponibilité.

- Absence de contamination du produit.

Schémas types des installations de broyage de TIO2

La matière première utilisée pour la fabrication des pigments de dioxyde de titane, souvent issus de minerais comme le Rutile (R) ou l'Anatase (A), subit des traitements de calcination avant d'être finement broyée. Cette étape de broyage est très importante en raison de son influence sur la suite du procédé et de ses coûts énergétiques et d'entretien. Depuis plusieurs années, la roller presse a été introduite dans ce procédé de broyage pour remplacer les broyeurs pendulaires ou les broyeurs à marteaux.

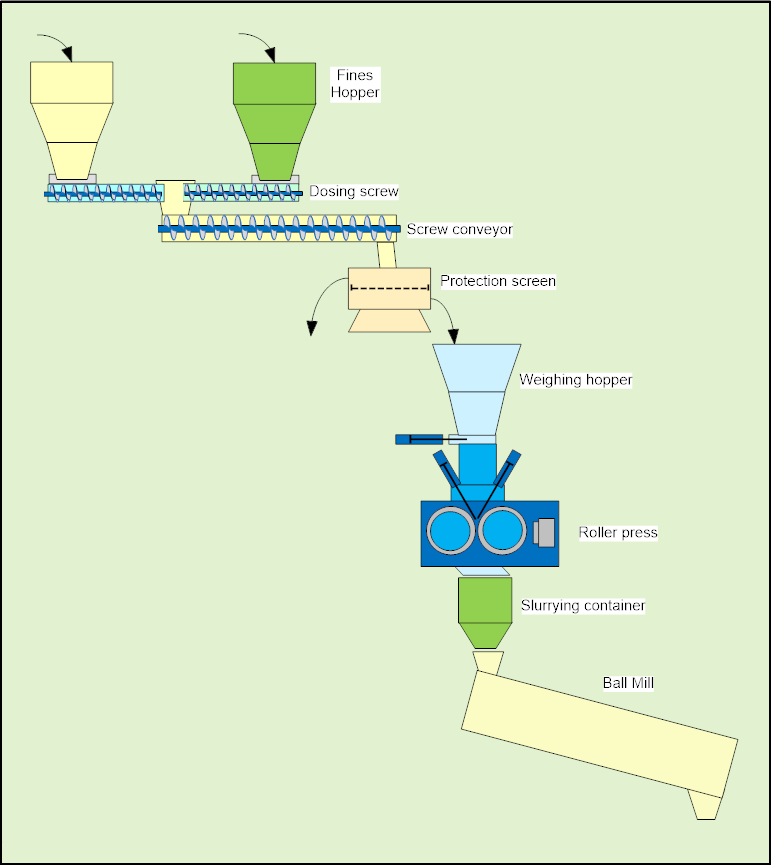

PROCEDE DE BROYAGE DU TIO2 AVEC PRESSE À ROULEAUX ET BROYEUR À BOULETS

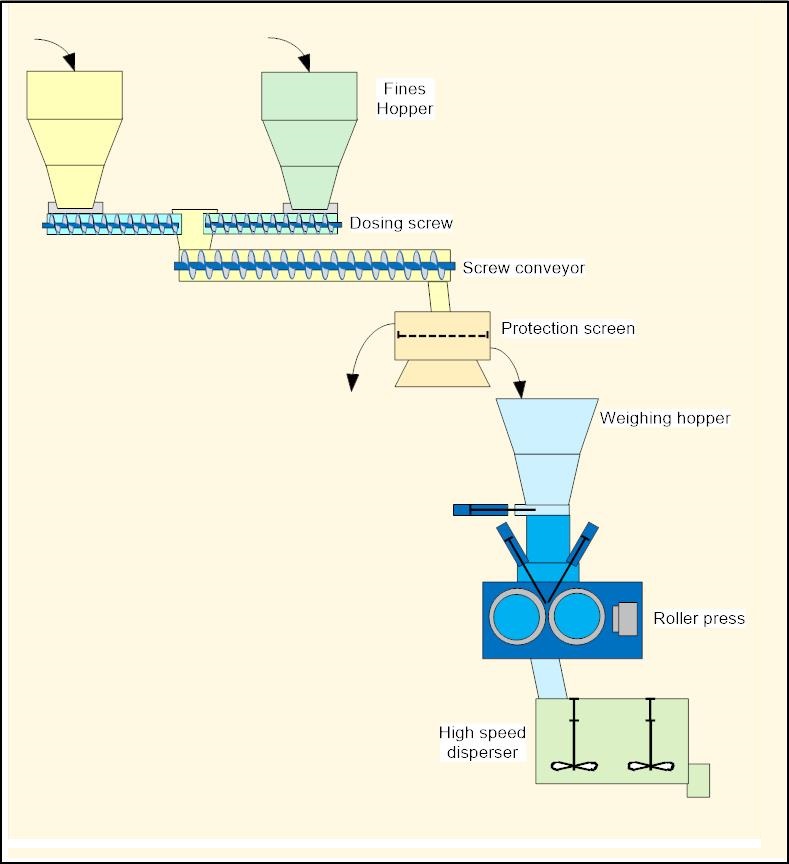

PROCEDE DE BROYAGE DU TIO2 AVEC PRESSE À ROULEAUX ET DISPERSEUR A GRANDE VITESSE

Cette technologie de broyage du dioxyde de titane est basée sur l'association de deux étapes de broyage successives :

- - Un broyage primaire à haute pression réalisé par une roller presse. Cet équipement permet de changer les particules de TiO2 (agglomérées à la sortie du four) en plaquettes friables (jusqu'à une température de 110°C), lors de leurs passages entre deux rouleaux tournant en sens inverse. La granulométrie de ces plaquettes, obtenues à la sortie de la presse à rouleaux, est comprise entre 5 et 60 mm.

- - Un broyage secondaire réalisé par un broyeur à boulets ou un disperseur à grande vitesse permet d'écraser les plaquettes formées lors de la première étape et d'obtenir un produit très fin dont la taille est comprise entre 0,2 et 3 µm environ.

Dans la production moderne de dioxide de titane, l’importance du broyage par roller presse est reconnu pour sa

production de TiO2 de qualité plastique et de TiO2 de qualité encre, comme les produits TR52, etc. De plus en plus

d'usines de dioxyde de titane dans le monde, en particulier les usines de dioxyde de titane sulfaté, choisissent la

roller presse comme équipement de broyage pour améliorer la qualité et la stabilité de leurs produits.

Le tableau ci-dessous montre les avantages générés par l'introduction du broyage par roller presse associé à un disperseur à haute vitesse au lieu du Raymond/Hammer-mill.

Le tableau ci-dessous montre les avantages générés par l'introduction du broyage par roller presse associé à un disperseur à haute vitesse au lieu du Raymond/Hammer-mill.

| Raymond/Hammer-Mill | Roller presse avec disperseur à grande vitesse |

|

|---|---|---|

| Capacité (t/h) | 4 - 5 | 8 |

| Volume sonore (dB) | 120 | 80 |

| Consommation électrique (kWh/t) | 52 | 25 |

| Capacité annuelle (t) | 20.000 | 50.000 |

| Heures de maintenance | – | 4 à 5 fois moins |

Schémas types des unités de broyage de ciment

SAHUT‐CONREUR

a développé des roller presses, spécialement conçues pour le broyage du clinker destiné à la production de ciment. Dans le passé, le broyage du clinker, généralement effectué par des broyeurs à boulets, nécessitait de lourds investissements et générait une consommation d'énergie élevée associée à des coûts de maintenance importants.

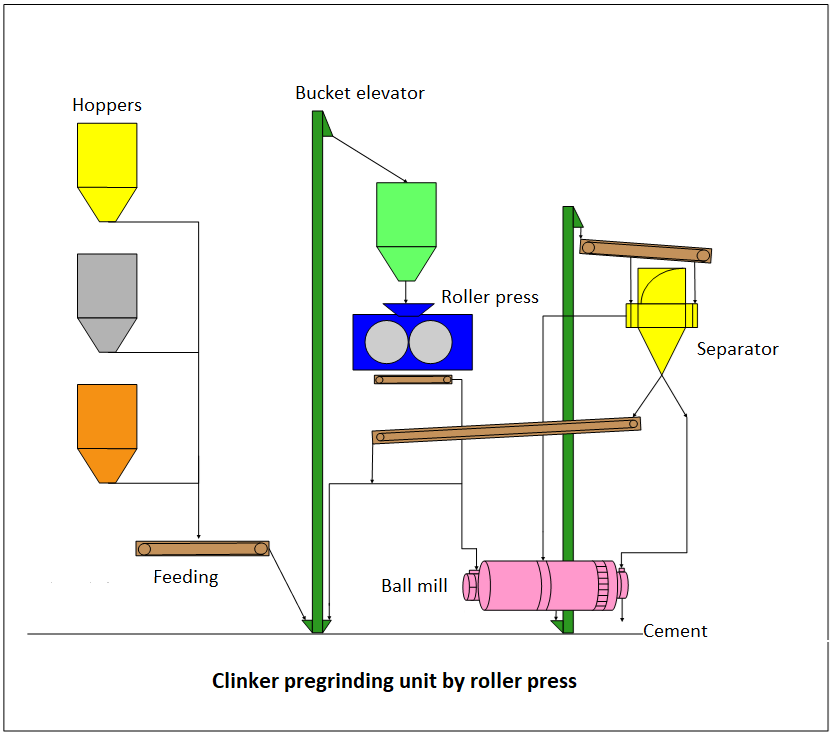

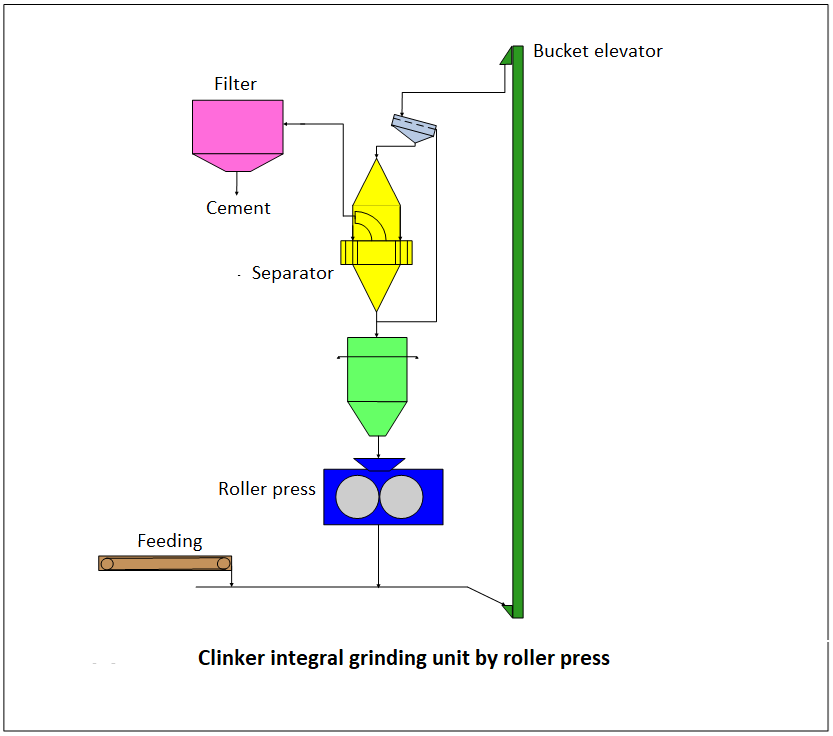

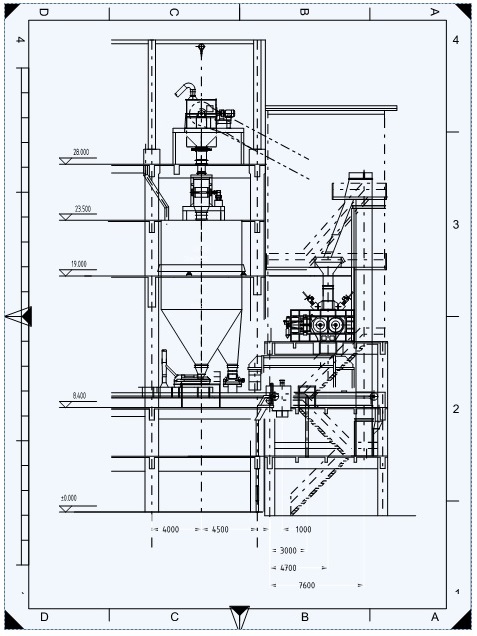

La technologie de broyage du clinker par roller presse peut être intégrée suivant deux configurations :

- En combinaison avec un broyeur à boulets, la roller presse effectue un pré-broyage du clinker avant qu'il ne soit introduit dans le broyeur à boulets.

- En broyage intégral par la combinaison d'une roller presse avec un séparateur à étage de désagglomération et d’un élévateur.

Le tableau ci-dessous montre les avantages générés par l'introduction d'une roller presse dans un

procédé de broyage du clinker par rapport à un broyeur à boulets seul.

| Broyeur à boulets | Roller press et broyeur à boulets |

|

|---|---|---|

| Capacité (t/h) | 35 | 83 |

| Consommation électrique (kWh/t) | 35 | 24 |

| Consommation électrique (kWh/t) Roller press |

- | 9 |

| Heures de maintenance | – | 4 à 5 fois moins |