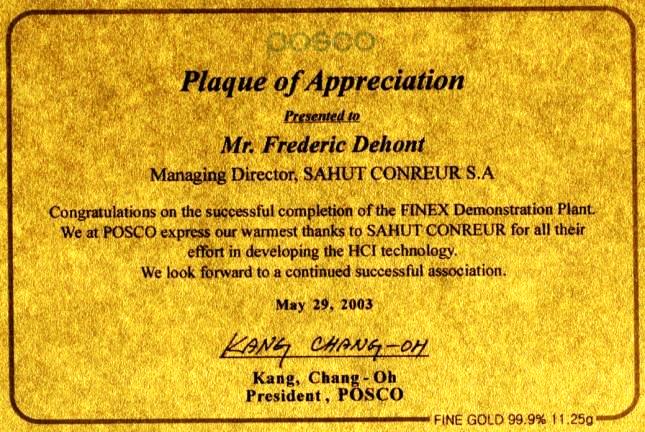

Compactage de fer à chaud

Grâce à l'expérience acquise depuis les années 1970 dans l’agglomération à chaud des oxydes de Waelz

(jusqu'à 650°C) et du phosphate (jusqu'à 1050°C),

SAHUT-CONREUR

a introduit au début des années 2000 un concept innovant dans l'industrie sidérurgique permettant de transformer la matière première en morceaux densifiés. Ce procédé, qui se déroule à haute température (jusqu'à 850°C) et réalisé au moyen d'un compacteur, est appelé HCI (Hot Compacting Iron). Développé en étroite collaboration avec l'entreprise sud-coréenne Posco, leader dans le domaine de la sidérurgie, le procédé HCI offre une véritable alternative technologique au traditionnel procédé HBI (Hot Briquetting Iron).

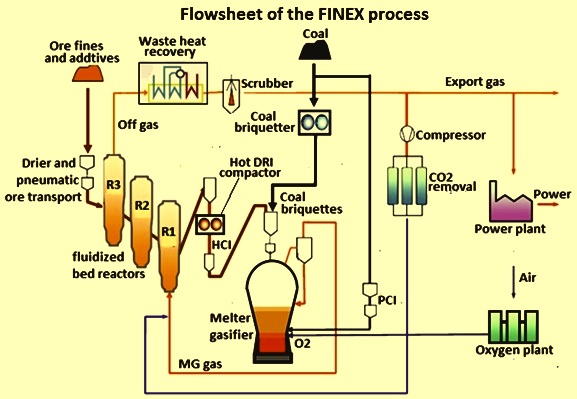

Le procédé de réduction par fusion consiste à produire du fer en fusion en utilisant directement du minerai et

du charbon. Cette technique est obtenue par l’association d’un processus de réduction produisant du DRI

(fer à réduction directe) et d’un second processus de fusion générant du gaz par la combustion du charbon et la

fusion des matériaux chargés. Pour que l'ensemble du procédé fonctionne de manière continue et stable, il est

nécessaire d'y ajouter un procédé* reliant les deux processus de réduction et de fusion.

*Le procédé HCI a été développé comme une technologie permettant de relier le réacteur à lit fluidisé (FB) au

fondeur-gazéifieur (MG) du procédé FINEX (procédé de réduction par fusion développé par POSCO). Dans ce procédé,

les fines de DRI + additif sont introduites dans le réacteur FB et celles-ci sont alors transformées en plaques

continues. Cette transformation est réalisée à haute température lors du passage du DRI dans le compacteur HCI

pour être ensuite broyées en morceaux calibrés pour le MG dans un séparateur associé.

Le procédé HCI est très similaire au procédé HBI pour la densification du matériau à haute température. Cependant,

dans le cas du HCI, l'impact sur la productivité et sur la fiabilité du procedé global est plus important en

comparaison avec le HBI (rappel : en raison de sa fonction de liaison des processus de réduction et de fusion).

La technologie HBI a été envisagée lors du développement du FINEX. Cependant, les caractéristiques du HBI offrant une densité et une métallisation élevée associée à une faible teneur en gangue, celles-ci ont été jugées excessives pour le nouveau procédé de fabrication du fer. C’est alors que la technologie HCI a vu le jour et a été appliquée pour la première fois au FINEX.

Le procédé HCI produit une forme densifiée du DRI adaptée au procédé de fabrication du fer. Son application au FINEX a permis de réduire le nombre d’équipements, de diminuer les coûts d'investissement et d’améliorer la disponibilité globale du procédé (productivité élevée et longue durée de vie du compacteur).

La technologie HBI a été envisagée lors du développement du FINEX. Cependant, les caractéristiques du HBI offrant une densité et une métallisation élevée associée à une faible teneur en gangue, celles-ci ont été jugées excessives pour le nouveau procédé de fabrication du fer. C’est alors que la technologie HCI a vu le jour et a été appliquée pour la première fois au FINEX.

Le procédé HCI produit une forme densifiée du DRI adaptée au procédé de fabrication du fer. Son application au FINEX a permis de réduire le nombre d’équipements, de diminuer les coûts d'investissement et d’améliorer la disponibilité globale du procédé (productivité élevée et longue durée de vie du compacteur).

Caractéristiques du procédé HCI

| Productivité | Durée de vie des roues (Jours) | Largeur de roue (mm) | Type de précompacteur |

||

|---|---|---|---|---|---|

| Normale | Max | ||||

| HCI | 55 - 60 | 85 | 500 | 600 - 700 | Double |

Le HCI en quelques mots

Les caractéristiques de la technologie HCI peuvent être résumées comme suit :- Métallisation et densité moyennes, teneur en gangue élevée

- Productivité élevée, longue durée de vie des équipements

- Faible coût d'investissement et faible coût de production

Les domaines dans lesquels la technologie HCI peut être appliquée de manière économique sont les suivants :

- Procédé de réduction par fusion

- Procédé de recyclage des déchets d'acier (four rotatif, RHF, etc...)

- Production de HBI pour les hauts fourneaux.

- Agglomération à haute température avec productivité élevée et sans restriction de matières premières.

Le procédé HCI se déroule à haute température, environ 500-650°C, avec une pression de compactage élevée allant

jusqu'à 120 kN/cmL. À la sortie du compacteur, les bandes d’agglomérés sont acheminées vers un séparateur qui sépare

la bande d’agglomérés en grappes d’agglomérés individuelles ou multiples.

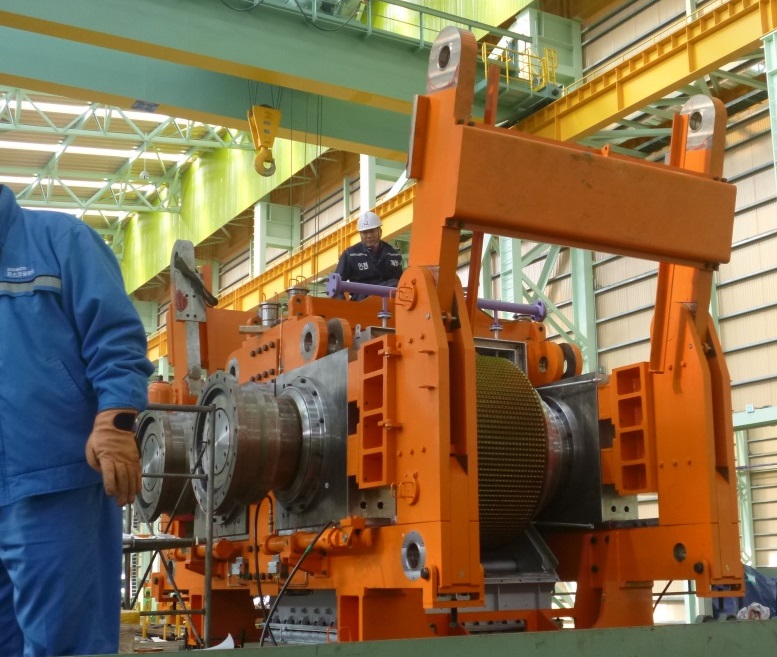

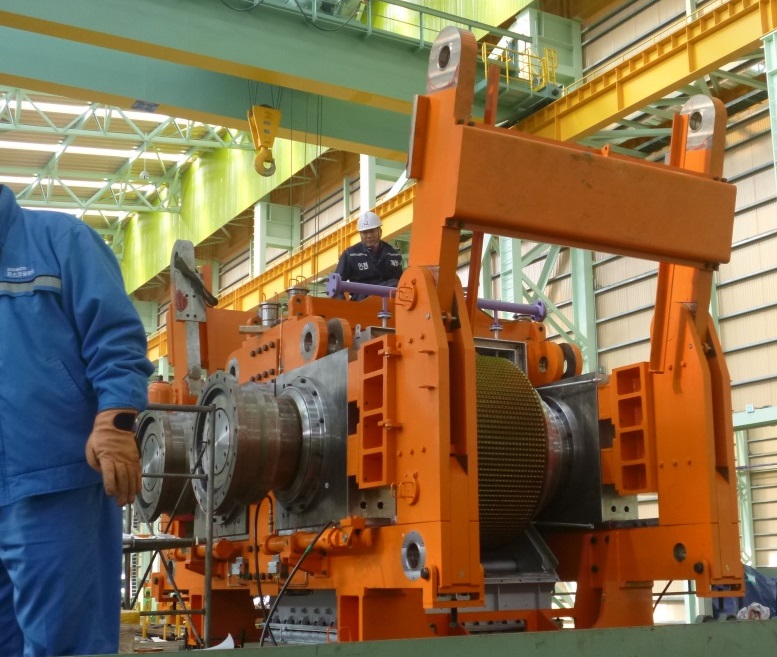

Le compacteur à chaud est l'équipement clé d'une installation de compactage DRI à chaud.

Le compacteur à chaud est l'équipement clé d'une installation de compactage DRI à chaud.

Un bassin de refroidissement (statique ou vibrant) est placé à la fin de l'unité HCI pour y collecter

la surproduction de HCI non requise par le procédé (fondeur-gasifier MG) et de refroidir les agglomérés de

HCI à une température inférieure à 80-100°C afin de les stocker en vue d’une prochaine utilisation.

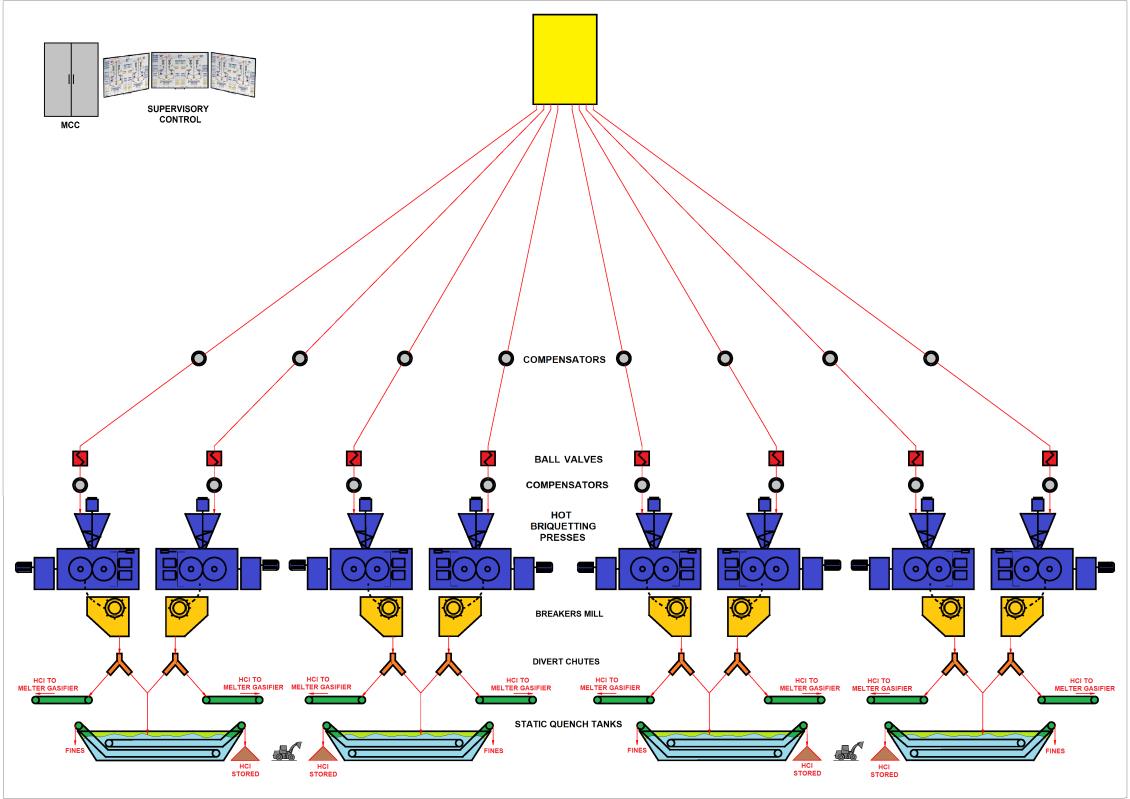

Vous trouverez ci-après un flowsheet classique d'une unité HCI composée de 8 lignes (1 en stand-by, depuis

la sortie du shaft furnace jusqu'à la sortie des briquettes refroidies en vue d’un stockage. Cette unité peut

atteindre une capacité nette de briquettes de l’ordre de 322 TPH (capacité annuelle totale d'environ 2,8 MTPA).

Satisfaction des utilisateurs finaux avec nos équipements HCI