Agglomération de fer à chaud (HBI)

Grâce à l'expérience acquise depuis les années 1970 jusqu'aux années 2000 dans l’agglomération à chaud des

oxydes Waelz (jusqu'à 650°C), du phosphate (jusqu'à 1050°C) et de l'éponge de fer pour le procédé de compactage

à chaud du fer (HCI) (jusqu'à 850°C),

SAHUT-CONREUR

a ensuite développé une gamme d'équipements spécifiquement adaptés à l’agglomération à chaud de fer (HBI) réalisée par réduction directe du minerai de fer (DRI).

Ce concept, qui consiste à réduire l'oxyde de fer, c'est-à-dire à éliminer l'oxygène, est couramment utilisé par

l'industrie sidérurgique pour obtenir du métal en fusion. Du fait de sa réduction en oxygène, le fer obtenu sous forme

de DRI a une structure très poreuse, d'où son nom (éponge de fer) et tend à se réoxyder rapidement. Cela entraîne des

risques d'inflammabilité et rend donc difficile sa manutention et son transport sous sa forme brute.

Le procédé d’agglomération à chaud de DRI vise à éliminer ces risques d'inflammabilité en réduisant sa porosité et donc la surface en contact avec le milieu environnant qui serait susceptible de réagir avec l'humidité contenue dans ce milieu.

L’agglomération à chaud est un procédé fiable et reconnu (conforme aux normes et réglementations de l'OMI) de passivation d’éponge de fer, qui permet d'obtenir un produit sûr, facile à manutentionner, à stocker et à transporter.

La conversion du DRI en HBI offre les avantages suivants :

- Aucune modification de l'analyse chimique et une perte minimale de métallisation, même après un stockage de longue durée.

- Par rapport à la ferraille d'acier, le HBI possède une densité apparente élevée d'environ 2,6 t/m3 qui améliore les performances dans le procédé de fusion et offre également une très faible teneur en éléments chimiques indésirables tels que : Cu, Ni, Cr, Mo, Sn et S. En outre, sa densité élevée (4,7 - 5 t/m3) lui confère une structure qui lui permet de résister à la rupture.

- Le stockage des agglomérés à l'extérieur est sans risque, sous la pluie et sans besoin d'inertisation comme c'est le cas avec le DRI.

- L’agglomération de fer à chaud (HBI) offre une matière première de qualité supérieure pour la fabrication de l'acier, qui contient plus de 90% de fer total (Fe) sous forme presque pure et qui est utilisée dans les hauts fourneaux (BF, BOF) et les fours à arc electrique (EAF).

- La conductivité thermique et électrique des agglomérés est élevée et leur réactivité avec l'eau douce et l'eau salée est faible.

- Risque minimal de surchauffe pendant le stockage et le transport, plus sûr par rapport au DRI froid. De plus, le transport maritime des agglomérés est conforme aux normes et réglementations de l'OMI.

- Le HBI facilite l'expédition, le stockage et l'alimentation des agglomérés depuis des trémies.

- Taille réduite et uniforme du produit (facilite le chargement du four).

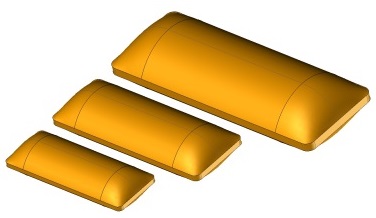

Le procédé consiste à transformer les particules de DRI en agglomérés (HBI) de dimensions et volumes différents (de 60 à 200 cm3). Les particules de DRI sont directement agglomérées à la sortie du procédé de réduction au moyen d'une presse à agglomérer à chaud.

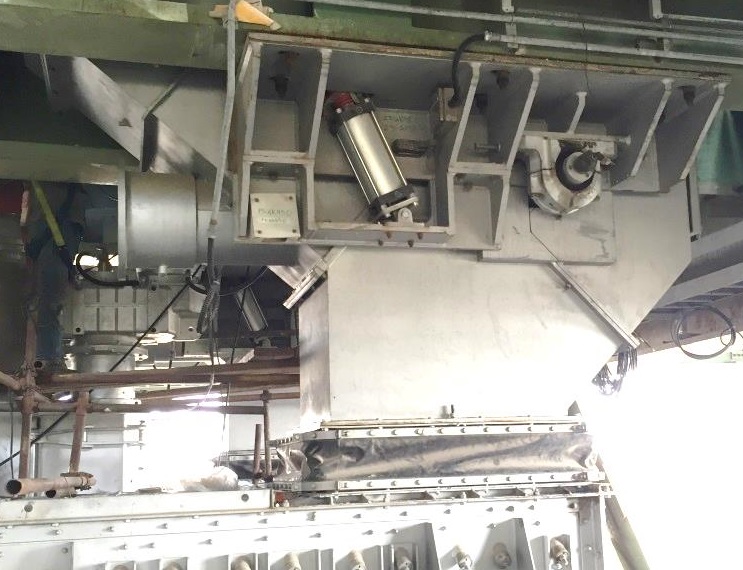

Ce procédé se déroule à haute température, environ 750°C, avec une pression d’agglomération très élevée allant jusqu'à 180 kN/cmL. À la sortie de la presse, les bandes d’agglomérés sont acheminées vers un séparateur constitué principalement d'un rotor à "barres d'impact", qui sépare les bandes d’agglomérés en agglomérés individuels.

La presse à agglomérer à chaud et le séparateur sont les éléments clés d'une installation d’agglomération à chaud d’éponge de fer.

La presse à agglomérer à chaud et le séparateur sont les éléments clés d'une installation d’agglomération à chaud d’éponge de fer.

Un crible et un élévateur à godets peuvent être associés à ces équipements dans le but de séparer et rediriger les fines produites durant le procedé d’agglomération vers la presse afin d’en assurer leur recyclage (système de recyclage des fines HFR).

Un bassin de refroidissement (statique ou vibrant) est placé à la fin de l'unité HBI pour y collecter et refroidir les agglomérés produits par les équipements en amont à une température inférieure à 80-100°C.

Un bassin de refroidissement (statique ou vibrant) est placé à la fin de l'unité HBI pour y collecter et refroidir les agglomérés produits par les équipements en amont à une température inférieure à 80-100°C.

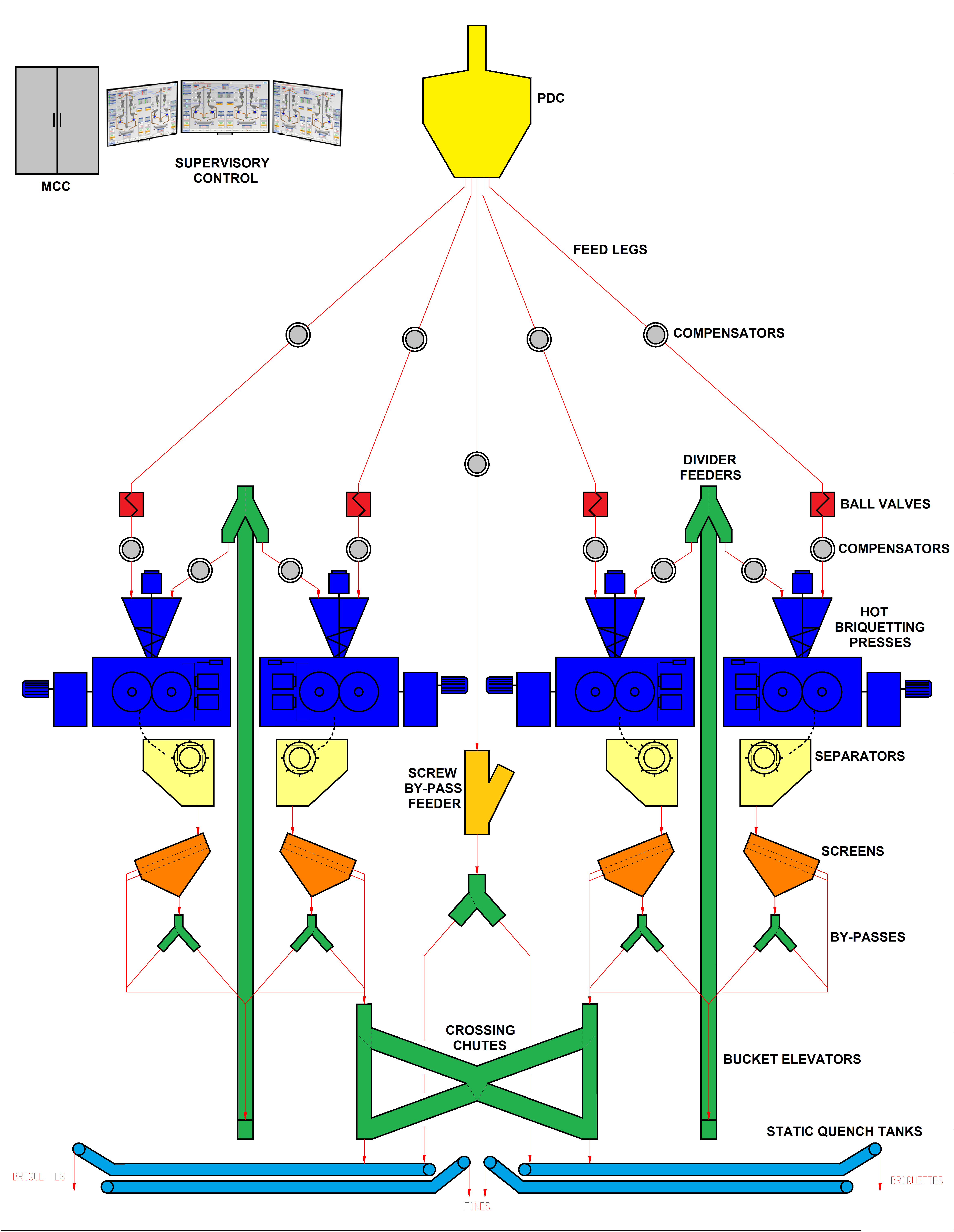

Vous trouverez ci-après un flowsheet standard d'une unité HBI comportant 4 lignes (dont 1 en stand-by) depuis la sortie du shaft furnace jusqu'au déchargement des agglomérés refroidis. Cette unité peut atteindre une capacité nette de production d’agglomérés de l’ordre de 225 TPH (soit une capacité annuelle totale d'environ 1,7 MTPA)

Une gamme complète d'équipements HBI

Pour ce type d'installation HBI,SAHUT-CONREUR

est en mesure de concevoir et de fabriquer/fournir les équipements suivants.

Chambre de décharge du produit(PDC)

Goulottes d'alimentation

Vannes d'isolement

Compensateurs

Presses à agglomérer à chaud

Separateurs

Cribles

Système de recyclage des fines (HFR) - Elévateurs à godets

Bassin de refroidissement statique

Bassin de refroidissement vibrant

Goulottes de by-pass

Répartiteur d'alimentation

Armoire de puissance (MCC)

Alimentateur à vis (HDRI)

Armoire de contrôle/commande

Satisfaction des utilisateurs finaux avec nos équipements HBI