Compacteur à chaud

SAHUT‐CONREUR

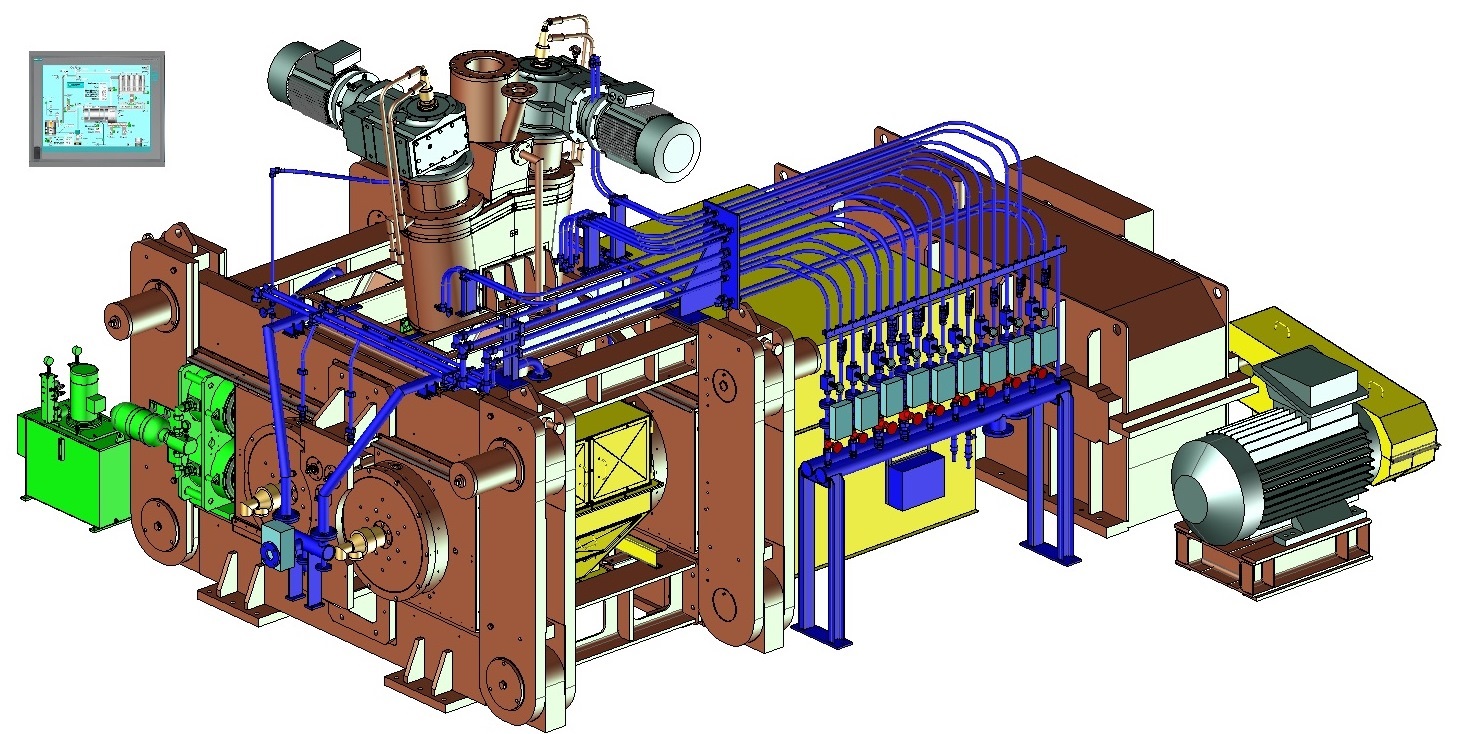

conçoit et fabrique des compacteurs à chaud pour une utilisation intensive et fiable dans des conditions difficiles avec un entretien minimal. Par rapport aux presses/compacteurs utilisés lors de l’agglomération à froid, les compacteurs à chaud sont équipés de dispositifs spéciaux permettant de recevoir et traiter le matériau à haute température :- Les parties en contact avec le produit sont fabriquées dans un acier inoxydable réfractaire spécial.

- Un système d’eau de refroidissement est installé sur les parties sensibles à la chaleur.

- Un système d’injection de gaz inerte dans des zones définies afin d'éviter la réoxydation du DRI.

- Des composants surdimensionnés et puissants (commande des roues, commande du précompacteur, roulements à rouleaux, système hydraulique, bâti de la presse…)

- Des éléments conçus pour accepter les dilatations thermiques.

- Des Instruments spécialement adaptés pour résister aux hautes températures et à l'inflammabilité.

- Installation d’instruments additionnels pour contrôler et protéger les équipements.

- Traitement de surface spécial sur les parties des équipements.

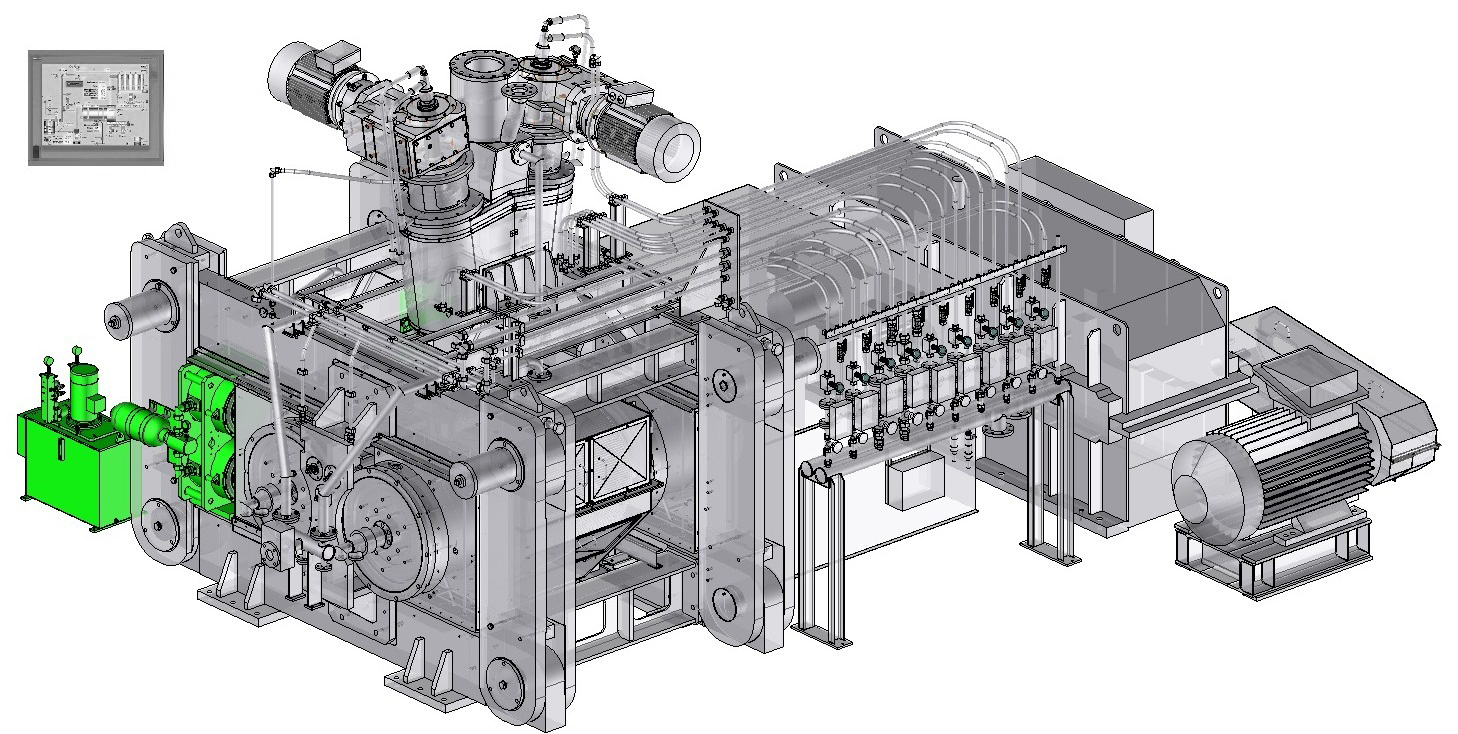

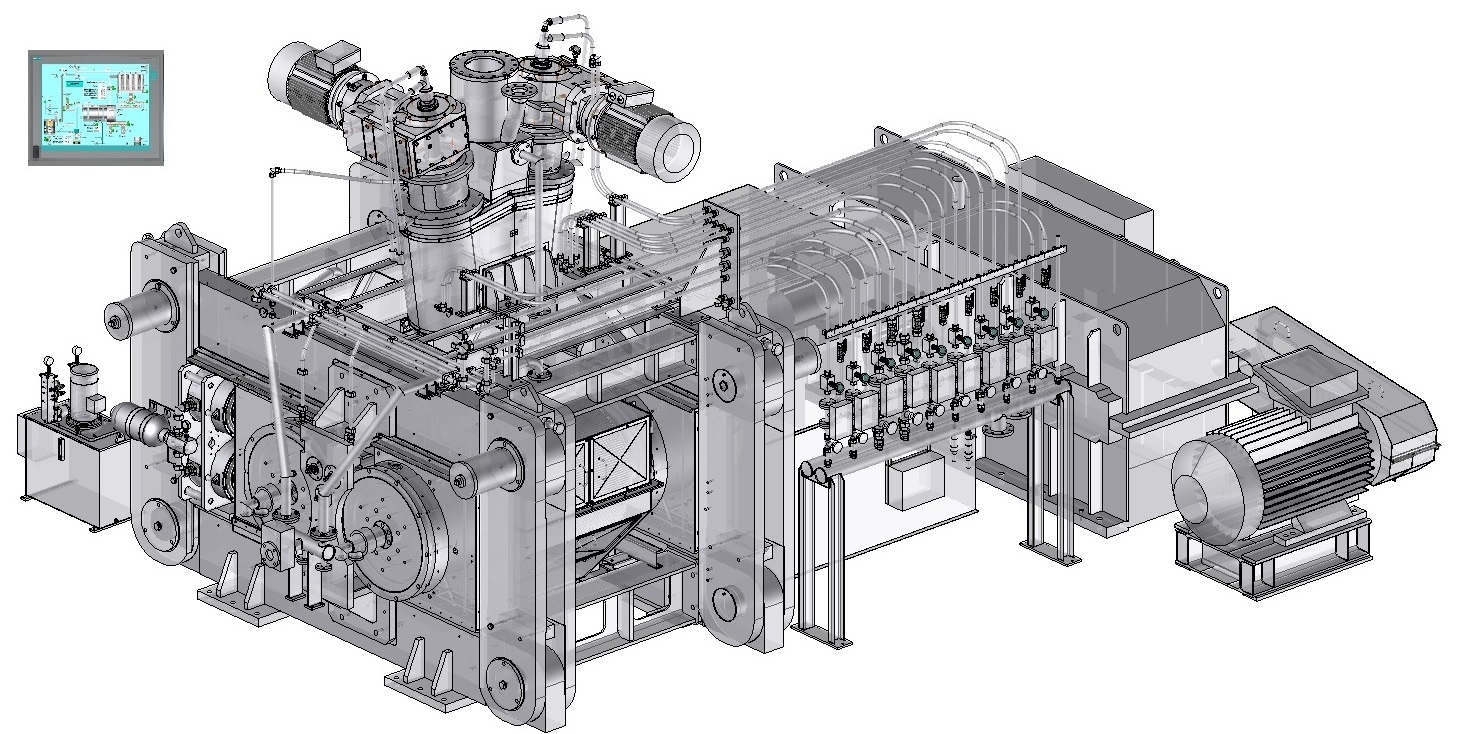

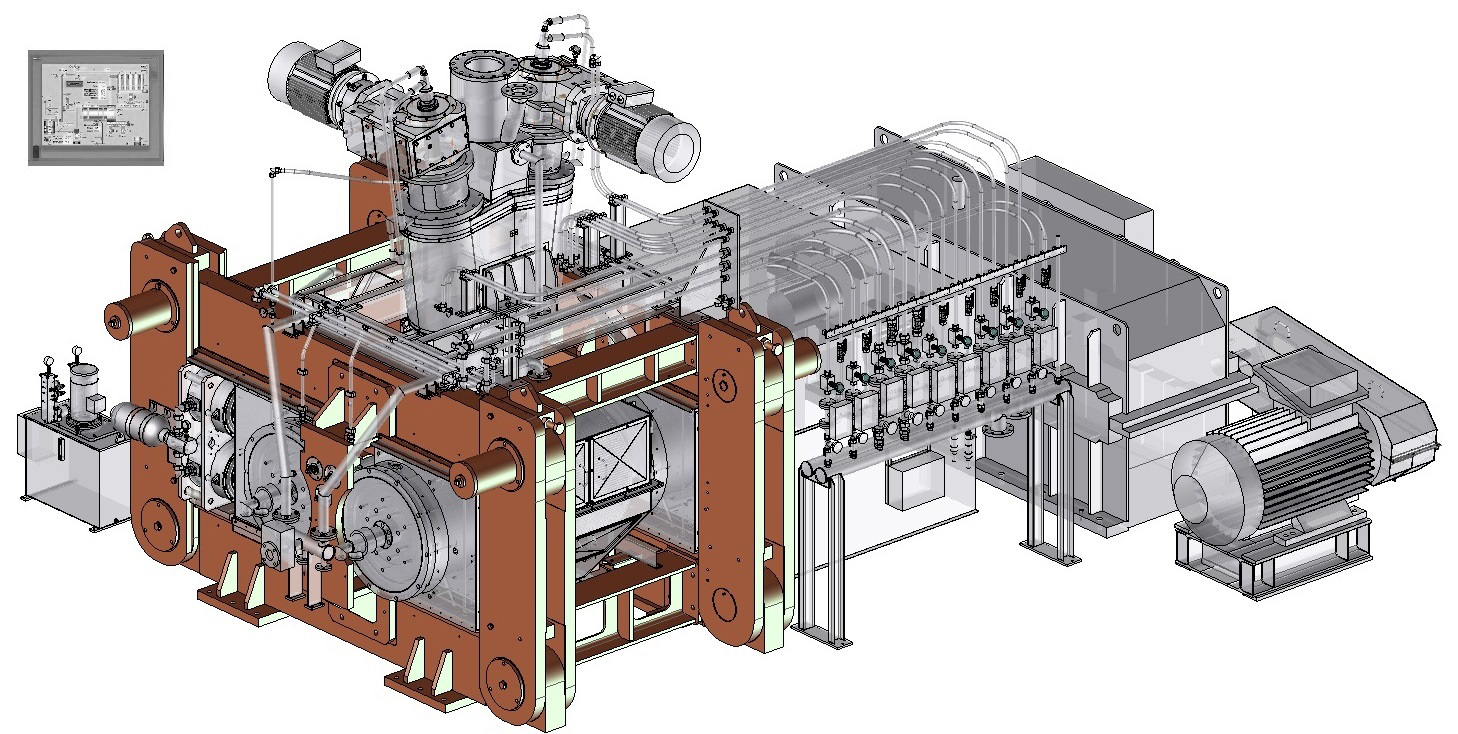

Vue Dynamique

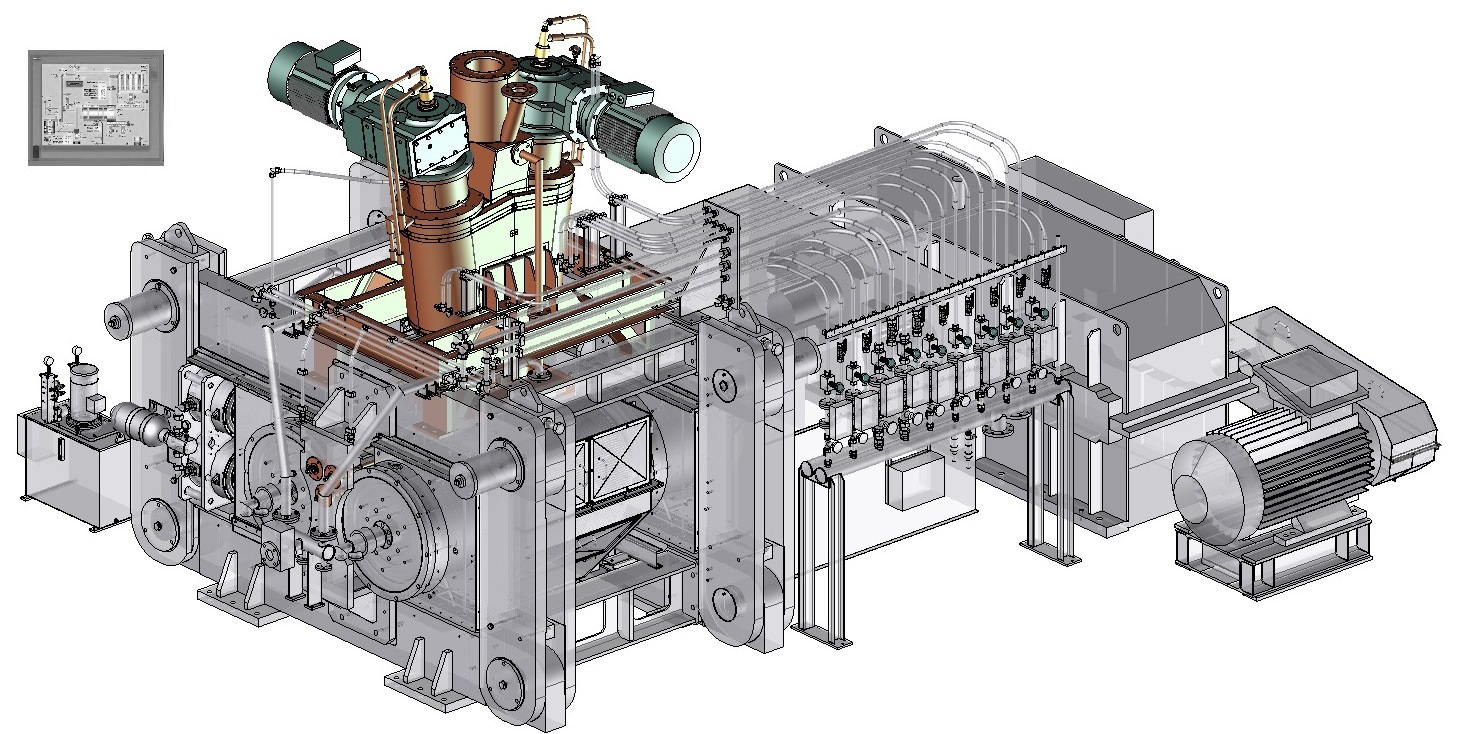

Système d'alimentation

Le système d'alimentation est essentiel pour l'efficacité du compacteur à chaud :SAHUT‐CONREUR

a développé un double précompacteur spécial avec une cuve d’une capacité d’alimentation élevée équipé de deux vis spécialement conçues pour le dégazage et la pré-densification du DRI chaud et l'alimentation des roues.Fabriqué en acier inoxydable réfractaire spécial et adapté à la haute température, la cuve du précompacteur est également isolé thermiquement. Un système d'eau de refroidissement est installé dans la cuve du précompacteur et dans l'arbre à spires. Un système d’injection de gaz inerte est également introduit dans ces parties pour éviter la réoxydation du DRI.

Les arbres à spires du précompacteur sont entraînés en rotation par des moteurs électriques à vitesse variable, installé à l'extrémité des arbres. Deux variateurs de fréquence installés dans les armoires de puissance (MCC) ajustent en permanence la vitesse des arbres à spires grâce à une boucle de régulation, contrôlée depuis le système de contrôle-commande.

Ce système d'alimentation est également pourvu de flasques flottants qui réduisent les fuites de produit sur les côtés des roues et assurent une meilleure efficacité dans la zone de compactage. Afin de préserver leur durée de vie, ces flasques sont également dotés d’un système d’eau de refroidissement interne.

Roues

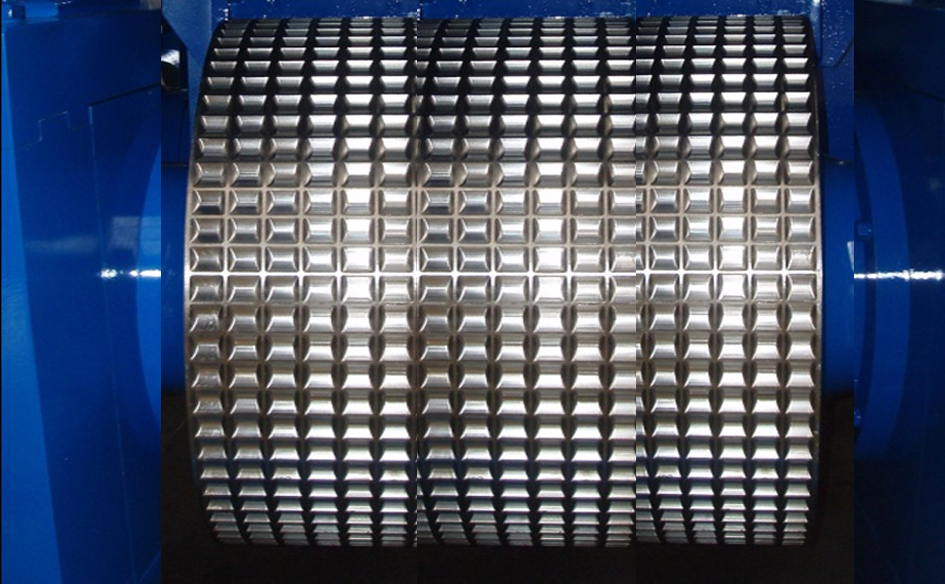

Surface des roues

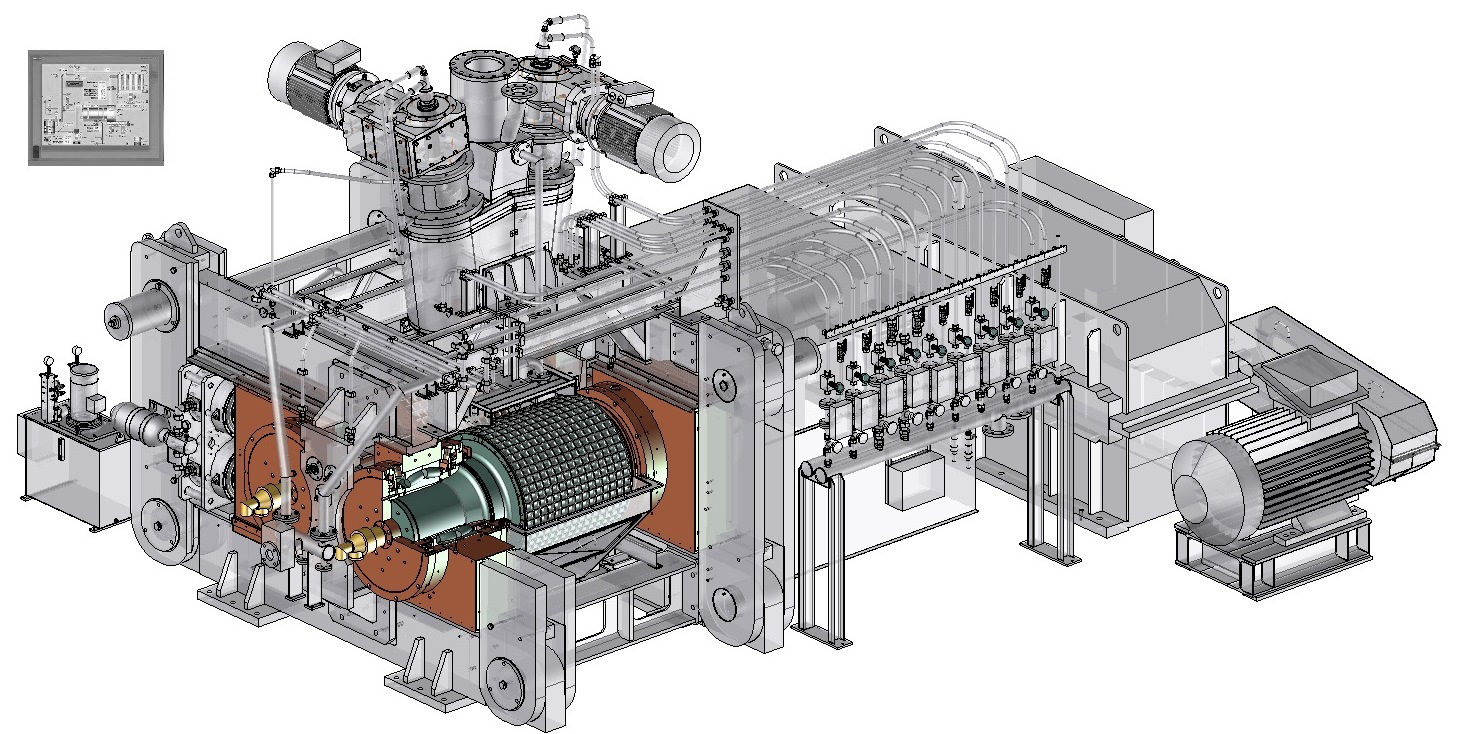

Le compacteur à chaud est composé de deux roues : l'une est fixe dans le bâti du compacteur (roue fixe) tandis que l'autre peut se déplacer perpendiculairement à son axe (roue mobile) en faisant varier l'espace entre les deux. La taille d'un compacteur à chaud est caractérisée par son diamètre (de 400 mm à 1440 mm) et sa largeur (de 600 mm à 700 mm).

La solution technologique pour la surface de travail des roues est de les équiper d’arbres avec frettes usinées et système de

refroidissement interne. Un matériau avec des traitements de dureté spécifiques (acier avec traitement thermique spécial...)

est utilisé pour la fabrication des frettes, spécialement adapté à l'abrasivité du DRI, à son effet corrosif et aux conditions

de compactage à chaud (température du produit, pression d’agglomération).

Roulements à rouleaux

Les roues du compacteur sont montées sur des roulements robustes dimensionnés pour une longue durée de vie, automatiquement lubrifiés à la graisse. Les roulements sont également refroidis à l'eau.Bâti

Le compacteur à chaud est composé d'un bâti en acier usiné, assemblé avec une masse suffisante pour un fonctionnement à haute pression.

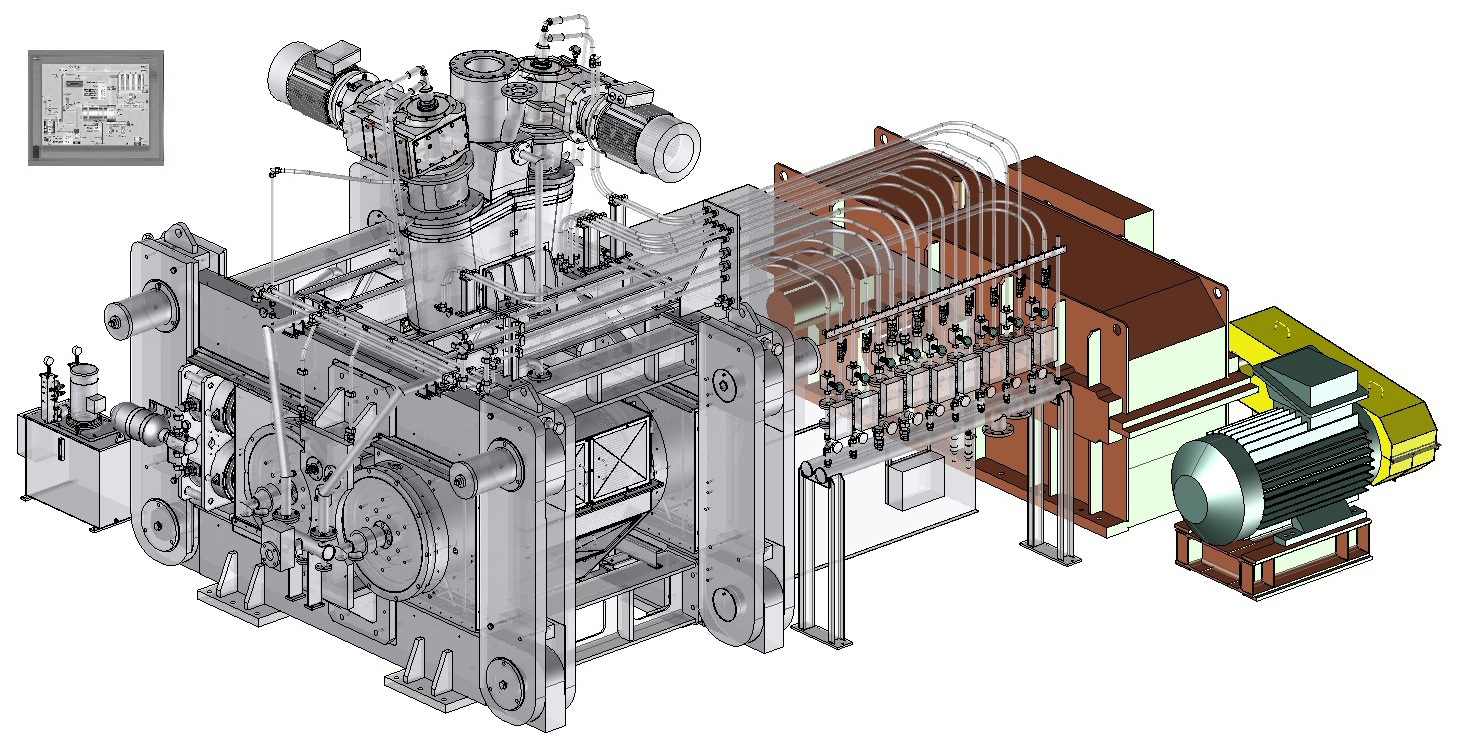

Pourvu d’une conception dite « articulée », le bâti installé sur le compacteur à chaud permet d’extraire et de remplacer rapidement les roues lors de la maintenance sans avoir à démonter le système d'alimentation et les composants situés au-dessus de celles-ci.

Pourvu d’une conception dite « articulée », le bâti installé sur le compacteur à chaud permet d’extraire et de remplacer rapidement les roues lors de la maintenance sans avoir à démonter le système d'alimentation et les composants situés au-dessus de celles-ci.

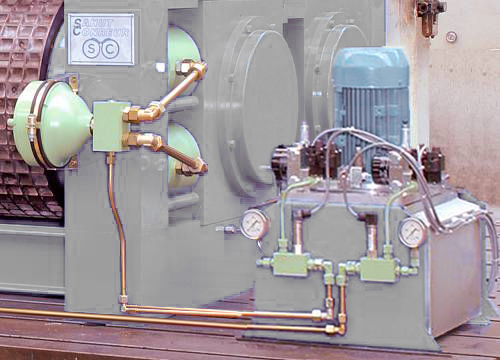

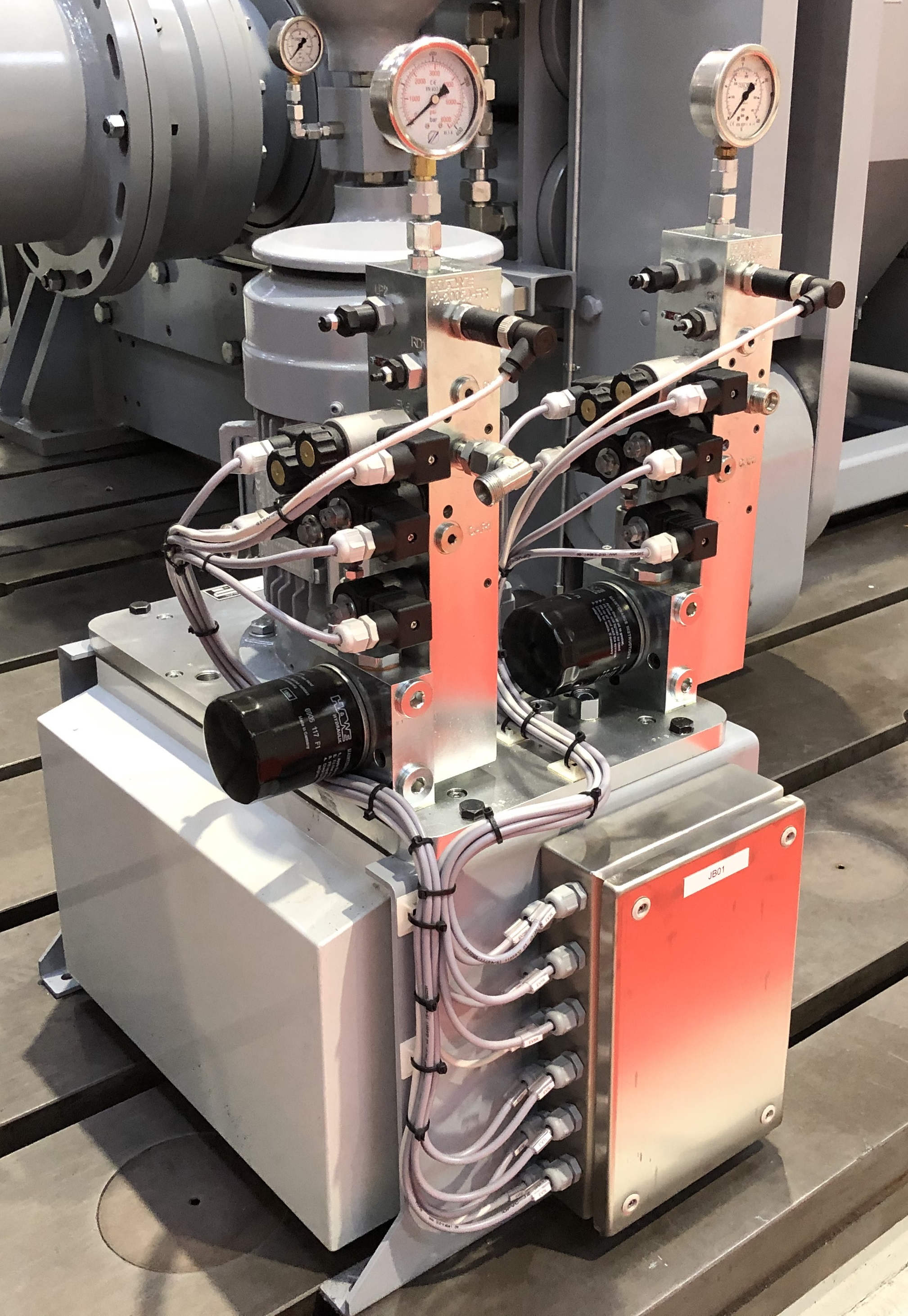

Système hydraulique

Le compacteur à chaud est équipé d'un système hydraulique capable d'appliquer une force sur la roue mobile au moyen de vérins. Cette force peut, dans certains cas, être différente sur chaque palier de la roue mobile grâce à un double circuit hydraulique. Ce système comprend également des dispositifs de sécurité et des accumulateurs d'azote permettant d’amortir le mouvement et le retour rapide de la roue mobile tout en protégeant le compacteur en cas de passage fortuit d’un corps étranger.La force appliquée sur le produit peut aller jusqu'à 180 KN/Lcm.

Commande des roues

Le compacteur à chaud est équipé d'un réducteur spécial à deux sorties et d'accouplements à dentures, capables d’accepter le désalignement axial de la roue mobile. L'accouplement de la roue mobile est équipé d'un dispositif de réglage circonférentiel des roues permettant d’assurer une synchronisation parfaite entre les alvéoles de la roue fixe et celles de la roue mobile.L'entraînement des roues est assuré par un moteur électrique principal monté sur un châssis et commandé par un variateur de fréquence installé dans les armoires de puissance (MCC).

La vitesse tangentielle des roues peut aller jusqu'à environ 0.6 m/s.

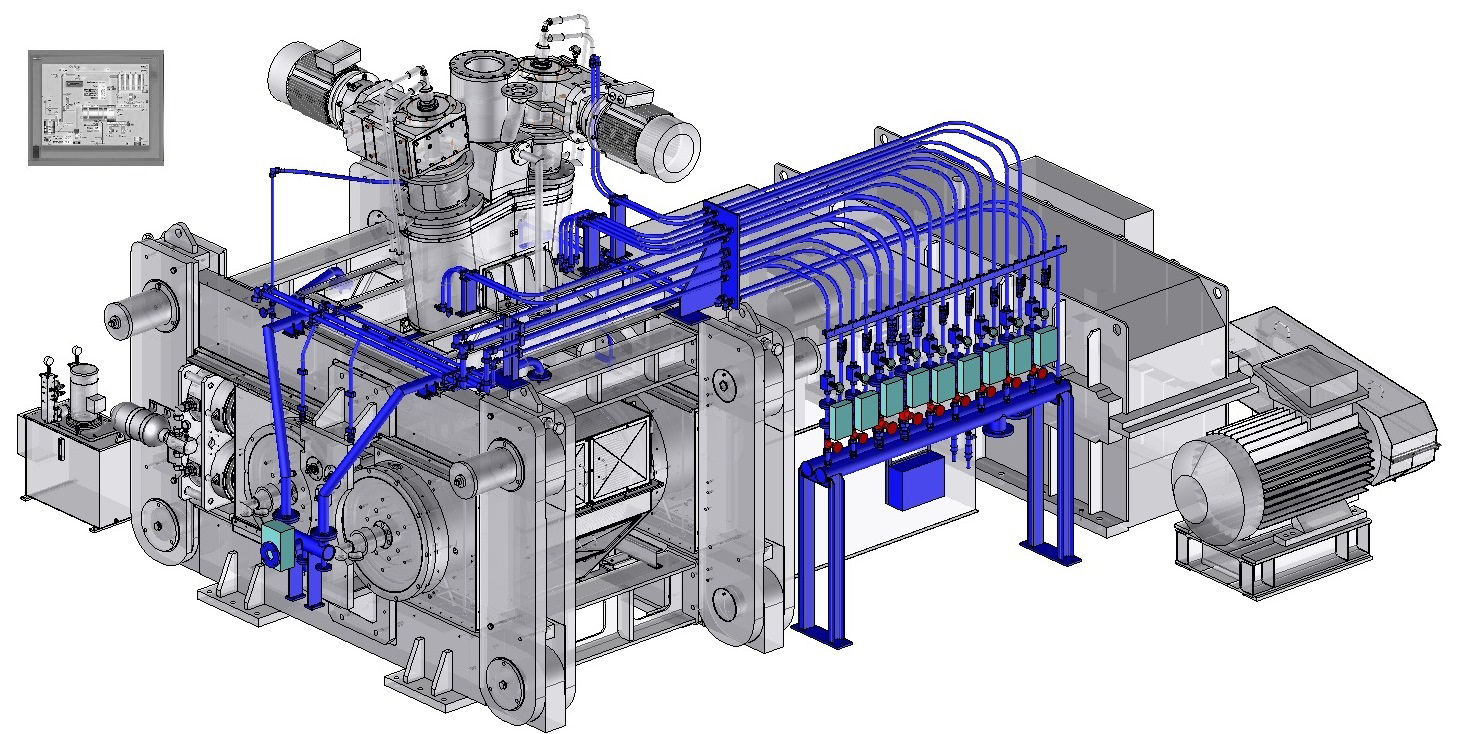

Système d’eau de refroidissement et système d’injection de gaz inerte

Compte tenu de la température élevée du produit et afin de protéger le compacteur à chaud, ses principaux équipements sont dotés d’un système d'eau de refroidissement.

Equipé d’un réseau de tuyauterie, d'un ensemble de vannes et d'instruments (capteurs de température, débitmètres, pressostats), ce système d'eau de refroidissement est conçu pour contrôler et distribuer l'eau à la température et au débit requis pour chaque point sensible du compacteur à chaud (arbre et cuve du précompacteur, flasques, arbres des roues, roulements à rouleaux...)

Equipé d’un réseau de tuyauterie, d'un ensemble de vannes et d'instruments (capteurs de température, débitmètres, pressostats), ce système d'eau de refroidissement est conçu pour contrôler et distribuer l'eau à la température et au débit requis pour chaque point sensible du compacteur à chaud (arbre et cuve du précompacteur, flasques, arbres des roues, roulements à rouleaux...)

Compte tenu de la présence d'étincelles durant la production de HBI, notamment causée par la grande inflammabilité du DRI, et afin d’éviter la réoxydation de ce dernier,

un gaz inerte (type azote) doit être injecté dans le compacteur à chaud dans le but de minimiser le taux d'oxygène de l'air ambiant (<2%).

Equipé d’un réseau de tuyauterie, d'un ensemble de vannes et d'instruments (débitmètres), ce système d’injection de gaz inerte est conçu pour contrôler et distribuer le gaz au débit requis dans chaque zone définie du compacteur à chaud (cuve du précompacteur, flasques, surface des roues, capotage des roues...)

Equipé d’un réseau de tuyauterie, d'un ensemble de vannes et d'instruments (débitmètres), ce système d’injection de gaz inerte est conçu pour contrôler et distribuer le gaz au débit requis dans chaque zone définie du compacteur à chaud (cuve du précompacteur, flasques, surface des roues, capotage des roues...)

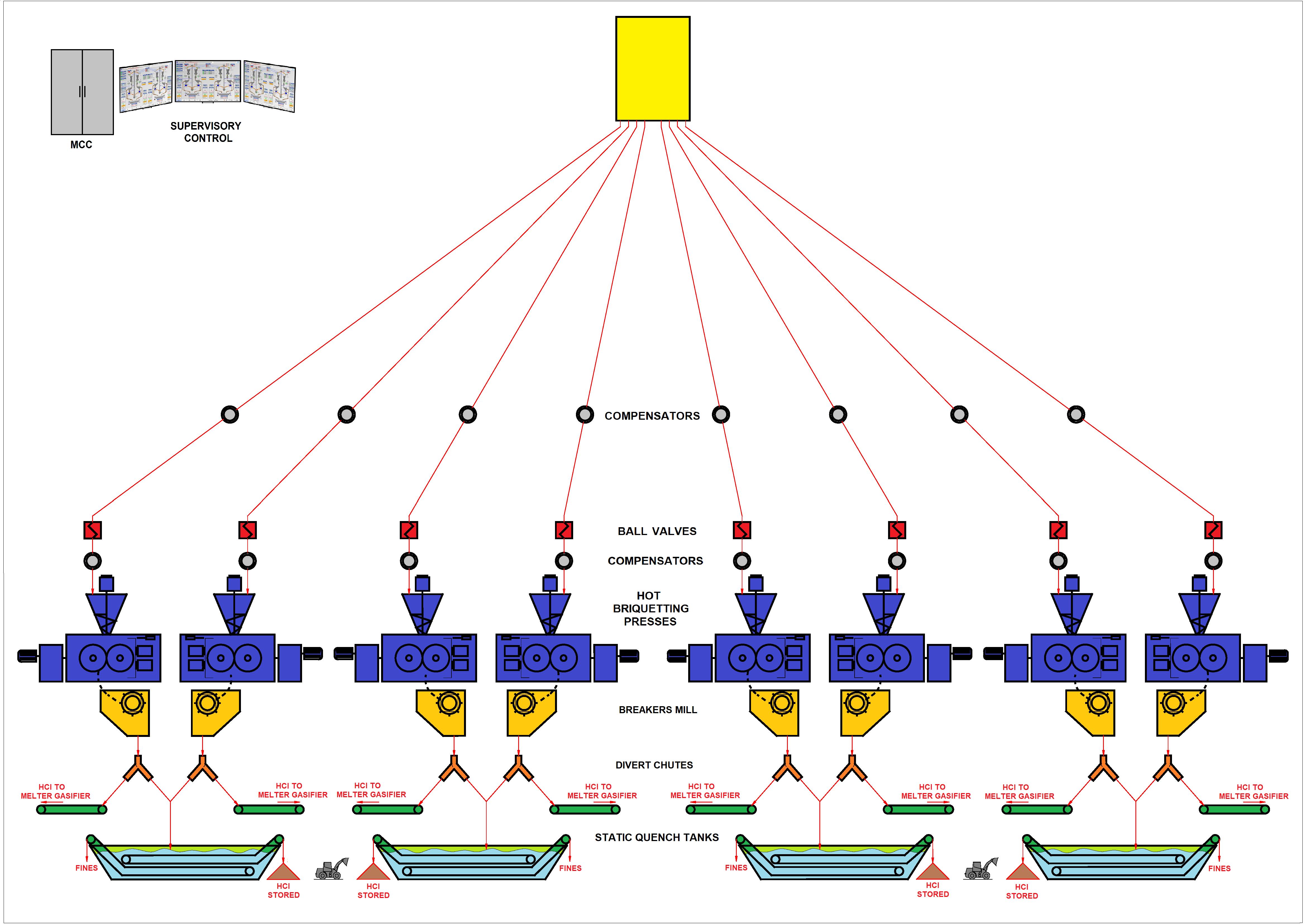

Contrôle-automatisation

Un niveau d'automatisation élevé assure un fonctionnement continu et constant du compacteur à chaud. Le système de contrôle-commande est basé sur des signaux provenant de la mesure de l'écartement des roues, de la pression d’agglomération et des commandes précompacteur/entraînement des roues.Plusieurs boucles de régulations sont intégrées dans la programmation du logiciel de supervision afin d’assurer un fonctionnement constant et satisfaisant du compacteur à chaud:

- Contrôle de la puissance consommée par le moteur des roues par l’ajustement de la vitesse des arbres à spires du précompacteur double.

- - Contrôle de la puissance consommée par les moteurs des arbres à spires du précompacteur double par l’ajustement de leur propre vitesse.

Le système de contrôle-commande et de supervision développé par SAHUT-CONREUR pour le fonctionnement du compacteur à chaud intègre les caractéristiques suivantes :

- Ordinateur PC industriel SIMATIC adapté à l’application.

- Logiciel de supervision de type WINCC.

- Robustesse et haute disponibilité du système.

- Acquisition, gestion et mesure des données.

- Table d'échange dédiée pour le transfert des signaux principaux vers le DCS de l'ensemble de l'usine.