Процесс Брикетирования

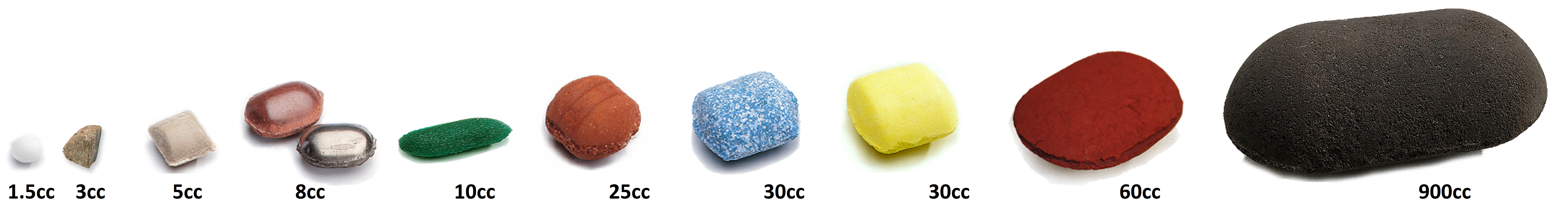

Установки для брикетирования придаёт форму мелко дисперсным материалам. Данные материалы могут быть холодными

или горячими (например, от -40 ° C до + 1000 ° C), различной формы, размеров и объемов (от нескольких кубических

сантиметров до 600 кубических сантиметров и более). Эти характеристики определяются в зависимости от конечного

предназначения продукта. Процесс брикетирования позволяет уменьшить объем порошка за счет его уплотнения, чтобы

получить брикеты с собственной плотностью около 5 г / см3.

Производительность линии брикетирования может составлять от 50 кг / ч до 100 т / ч.

Брикеты получают при низком или высоком давлении (от 5 до 180 кН / см) и могут подвергаться механической или термической обработке в зависимости от характеристик обрабатываемого материала и желаемого конечного продукта.

Если силы когезии (когезия частиц, валентные силы, рекристаллизация, силы Ван-дер-Ваальса…) между частицами низкие, перед агломерацией необходимо использовать связующее. Перед тем, как сделать выбор, необходимо принять во внимание физические свойства исходного материала, конечное использование брикетов и стоимость добавления связующего. Предлагается широкий выбор (жидких или твердых) связующих: крахмал, бентонит, битум, известь, цемент, вода, мука, лигносульфонаты, патока, полимер, смола, силикат натрия, волокна, такие как бумажная масса и т.д.

Производительность линии брикетирования может составлять от 50 кг / ч до 100 т / ч.

Брикеты получают при низком или высоком давлении (от 5 до 180 кН / см) и могут подвергаться механической или термической обработке в зависимости от характеристик обрабатываемого материала и желаемого конечного продукта.

Если силы когезии (когезия частиц, валентные силы, рекристаллизация, силы Ван-дер-Ваальса…) между частицами низкие, перед агломерацией необходимо использовать связующее. Перед тем, как сделать выбор, необходимо принять во внимание физические свойства исходного материала, конечное использование брикетов и стоимость добавления связующего. Предлагается широкий выбор (жидких или твердых) связующих: крахмал, бентонит, битум, известь, цемент, вода, мука, лигносульфонаты, патока, полимер, смола, силикат натрия, волокна, такие как бумажная масса и т.д.

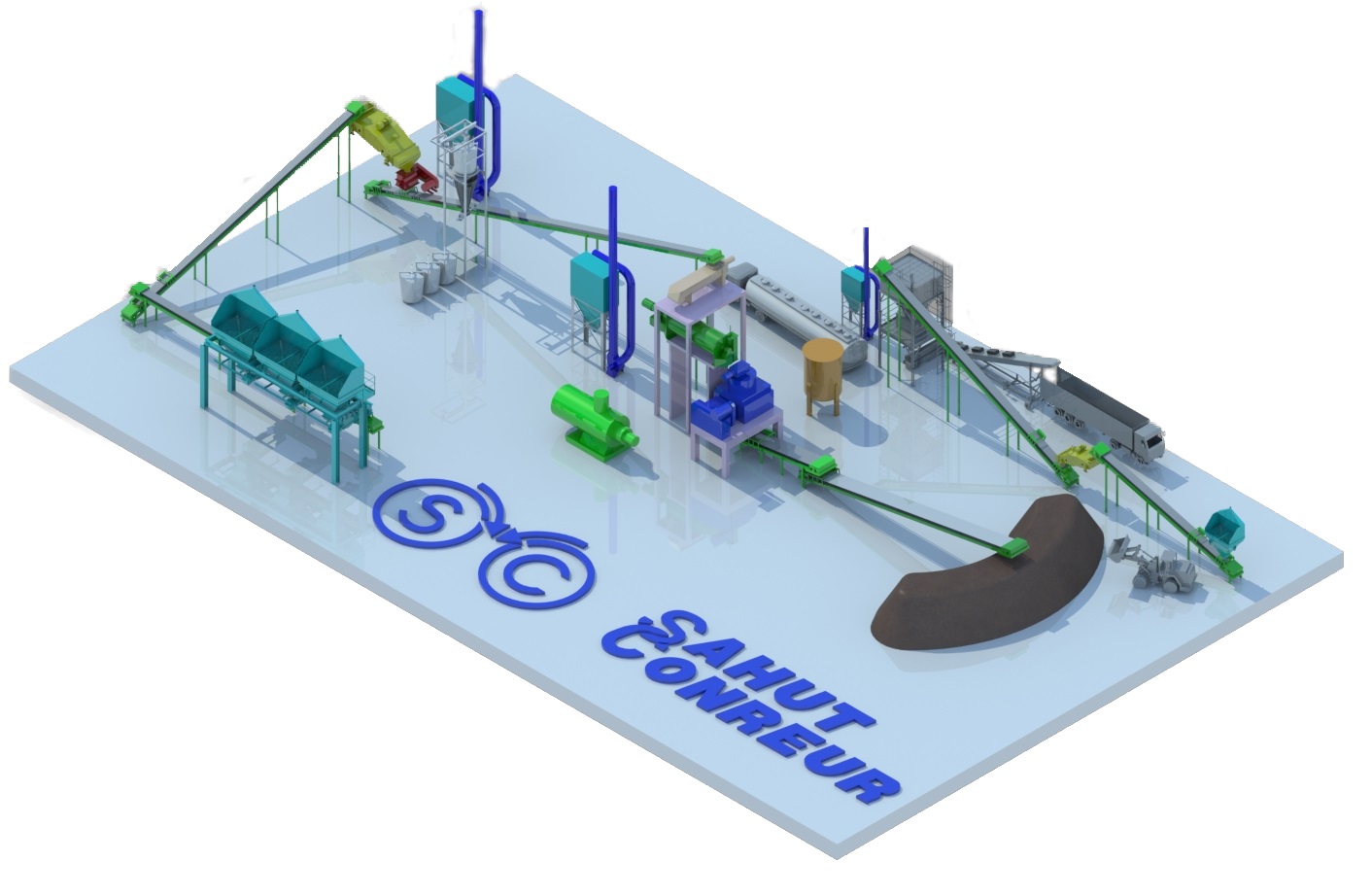

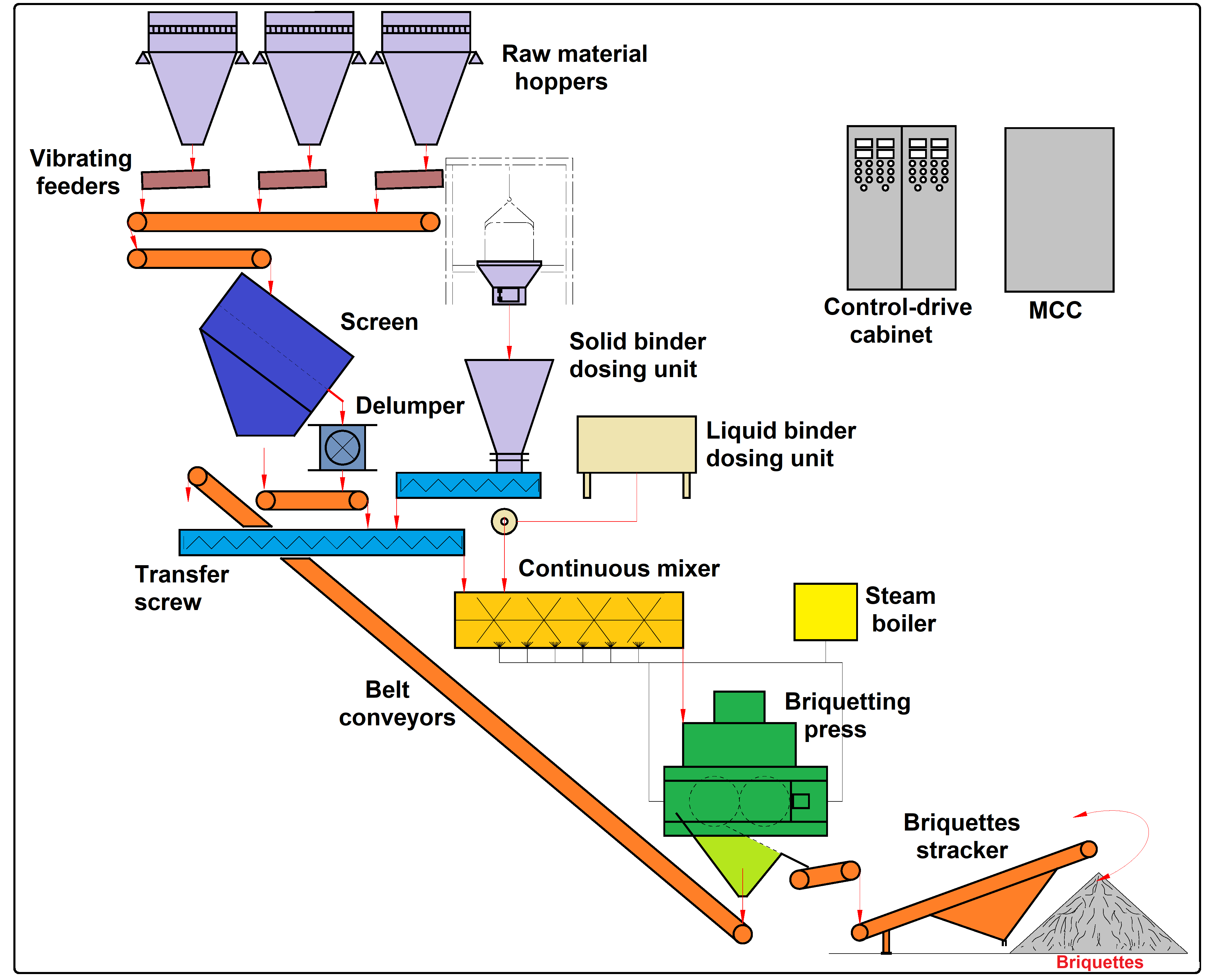

Основные этапы процесса брикетирования могут быть следующими (в зависимости от выбранного материала):

- (при необходимости блок подготовки продукции, например дробление, сушка, просеивание).

- Дозирование и смешивание продукта со связующим.

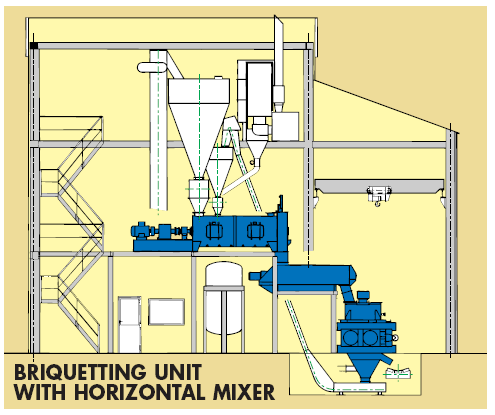

- Блок брикетирования.

- (при необходимости последующая обработка брикетов, такая как сушка на воздухе или в печи, отвердение, полимеризация, созревание).

Завод по брикетированию угля/кокса с мелассой + негашенной известью в качестве связующего

Завод по брикетированию угля/кокса 10 т/ч

Завод по брикетированию калия 16 т/ч

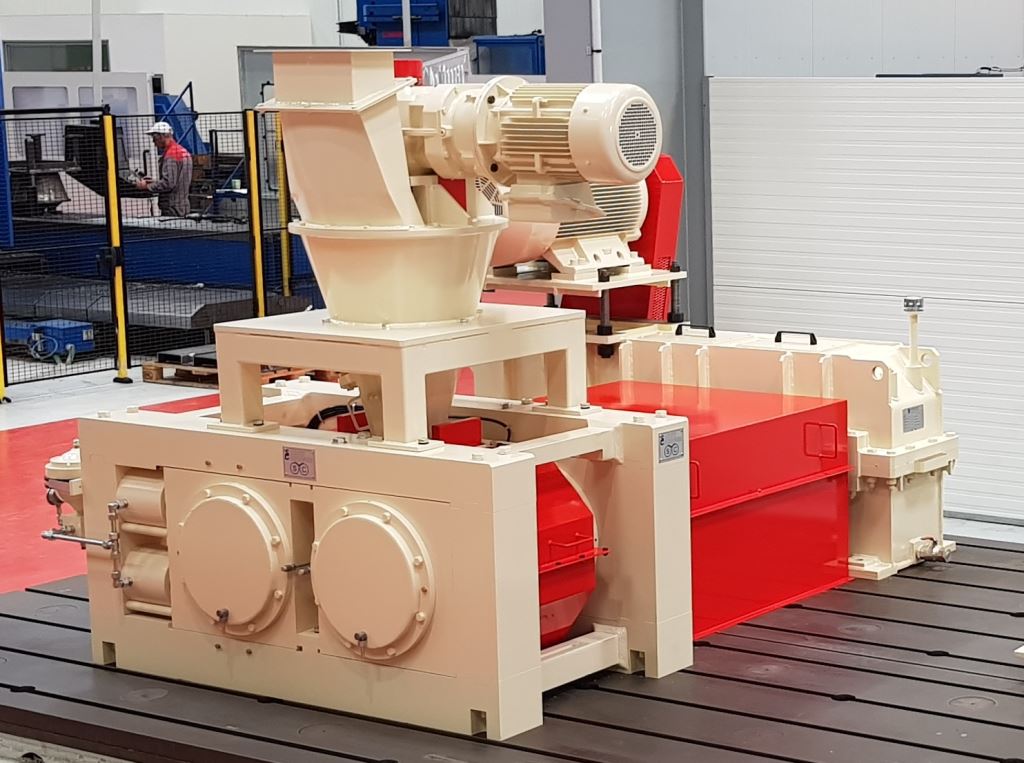

Кастомизированная линейка брикетировочных прессов

HP1/400/125

HP1/600/145

HP1/600/220

MP/800/2x315

HP1/800/400

4 линии с MP1/800/2x400

5 линии с MP/1200/2x800

7 линии с HP1/1400/400

Широкий диапазон применений

Удобрения

Цианид Натрия

Соль

Медь + Свинец

Уголь

Фосфаты

Алюминиевые Обрезки

Никель

Железный Порошок