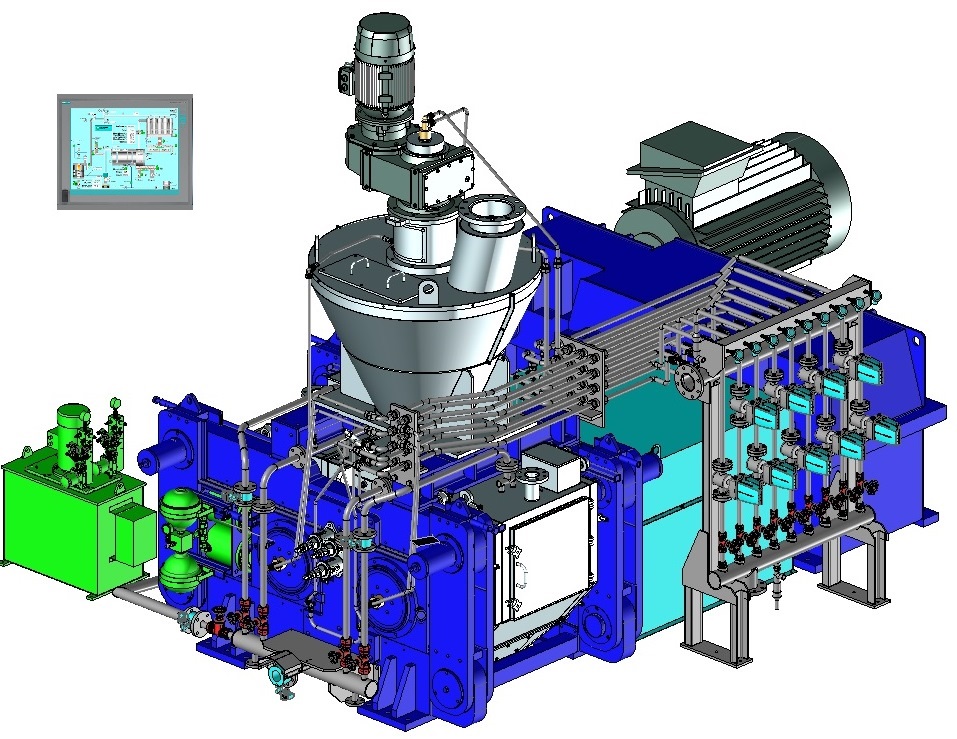

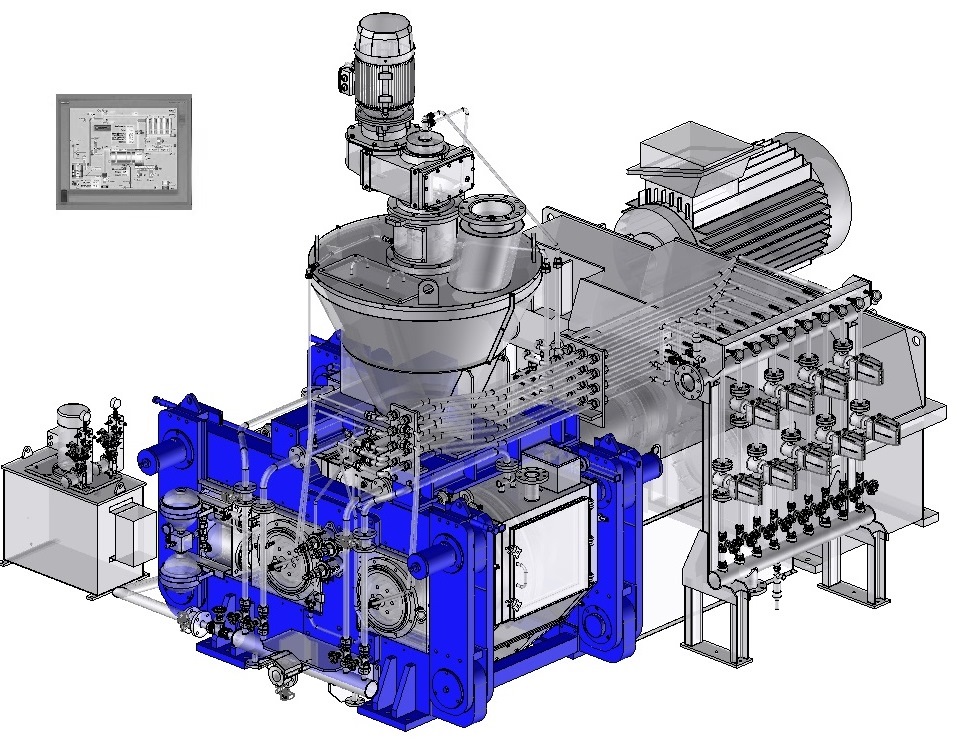

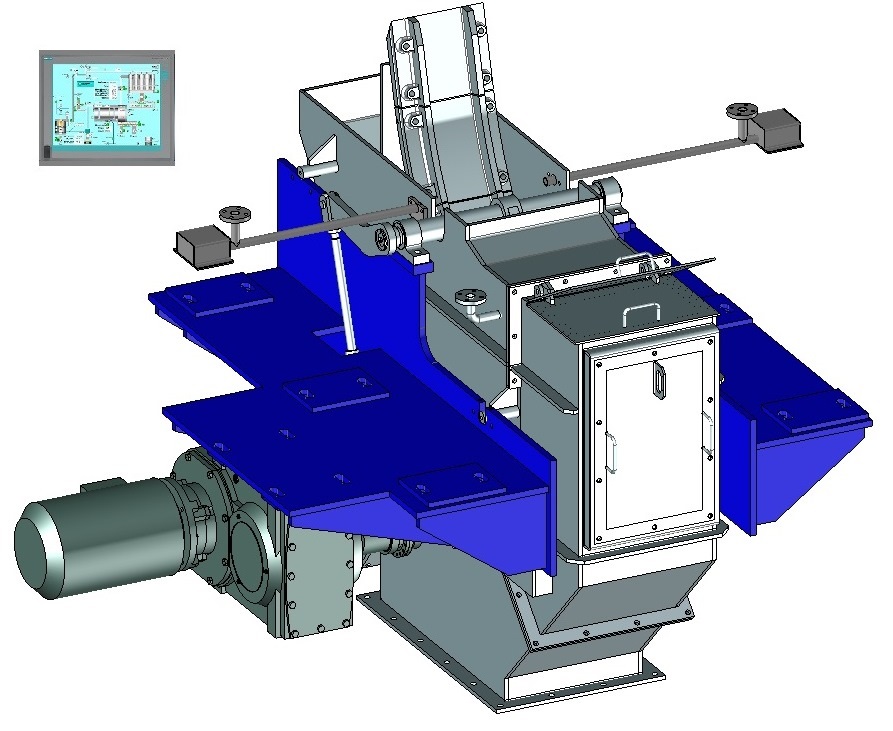

Пресс Для Горячего Брикетирования

SAHUT‐CONREUR

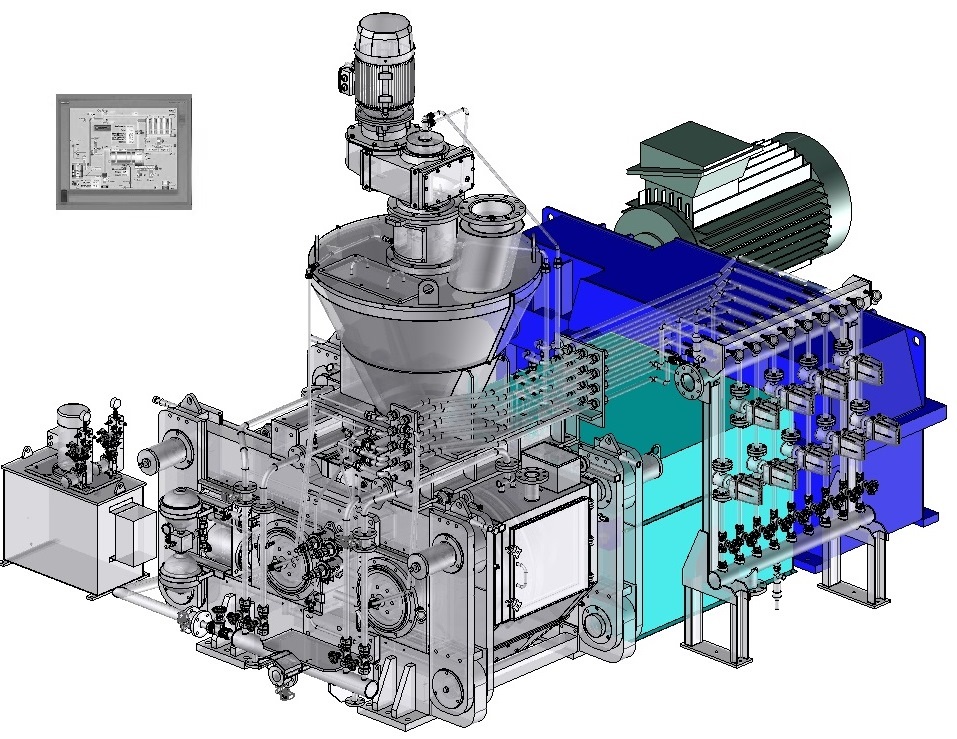

разрабатывает и производит надежные прессы и сепараторы для горячего брикетирования, предназначенные для эксплуатации в тяжелых и сверхтяжелых условиях и требующие минимального обслуживания. По сравнению с прессами для холодного брикетирования, прессы для горячего брикетирования (и сепараторы) оснащены специальными приспособлениями для работы с горячим материалом:- Части, контактирующие с продуктом, изготовлены из специальной огнеупорной нержавеющей стали.

- Система водяного охлаждения установлена на термочувствительных деталях.

- Система уплотнительного газа для впрыска в определенной зоне, чтобы избежать повторного окисления ПВЖ.

- Усиленные вспомогательные компоненты (привод валков, привод силового питателя, подшипники валков, гидросистема, рама пресса…).

- Детали оборудования адаптированы к тепловому расширению.

- Конструкция приборов рассчитана на высокую температуру и не поддается воспламенению.

- Установлены дополнительные приборы для контроля и защиты оборудования.

- Специальная обработка поверхности деталей оборудования.

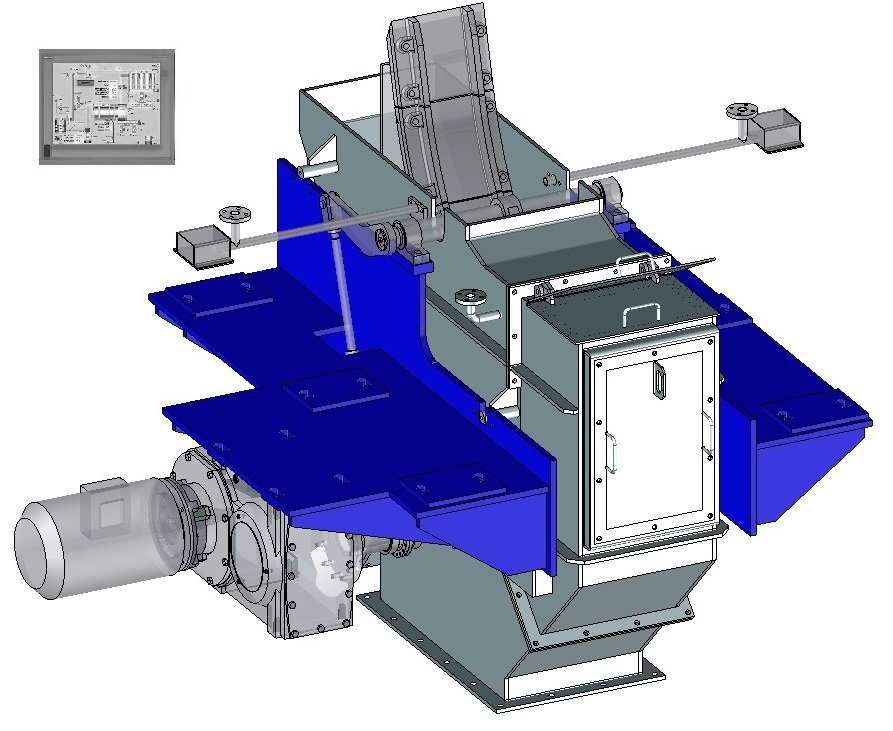

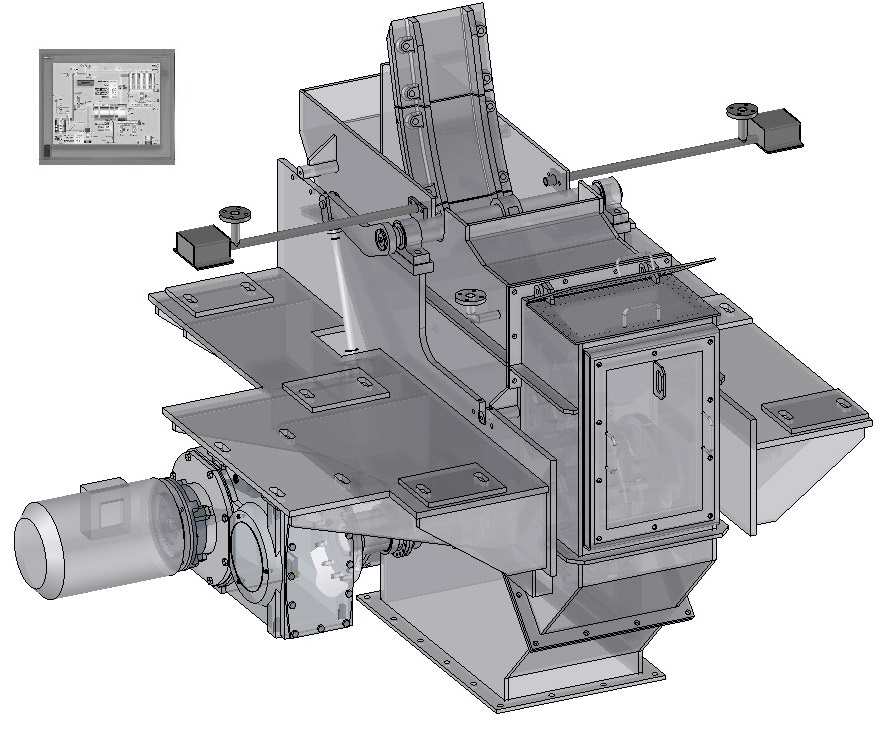

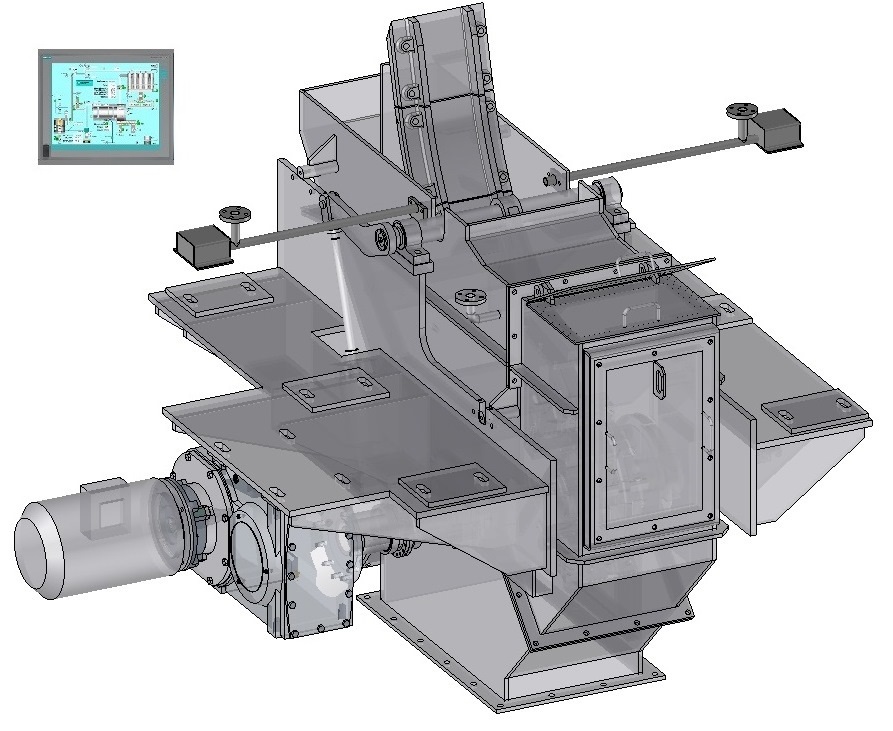

Dynamic view

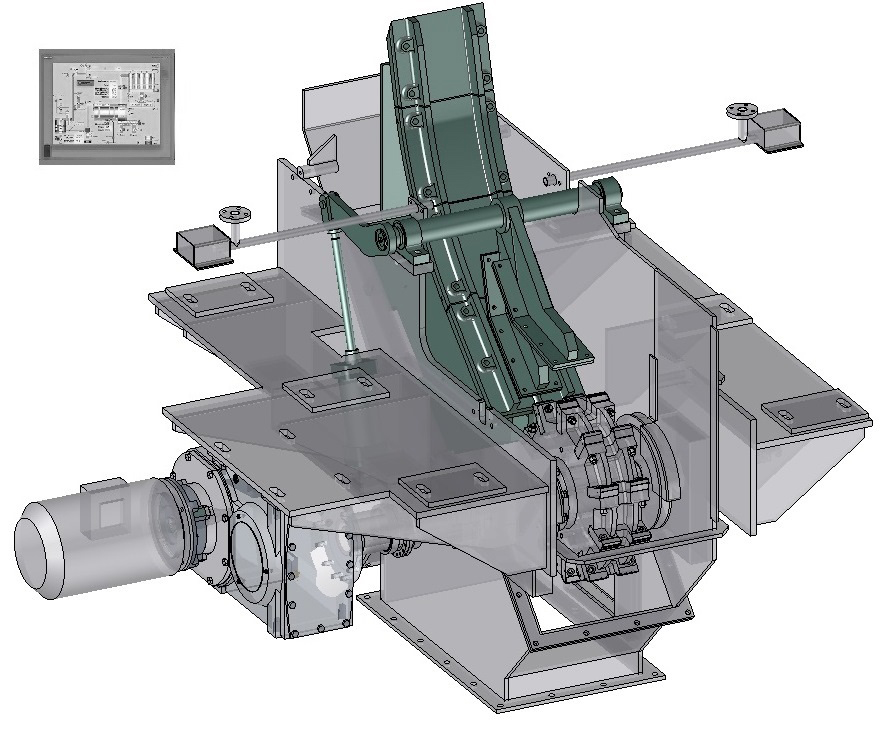

Система Подачи

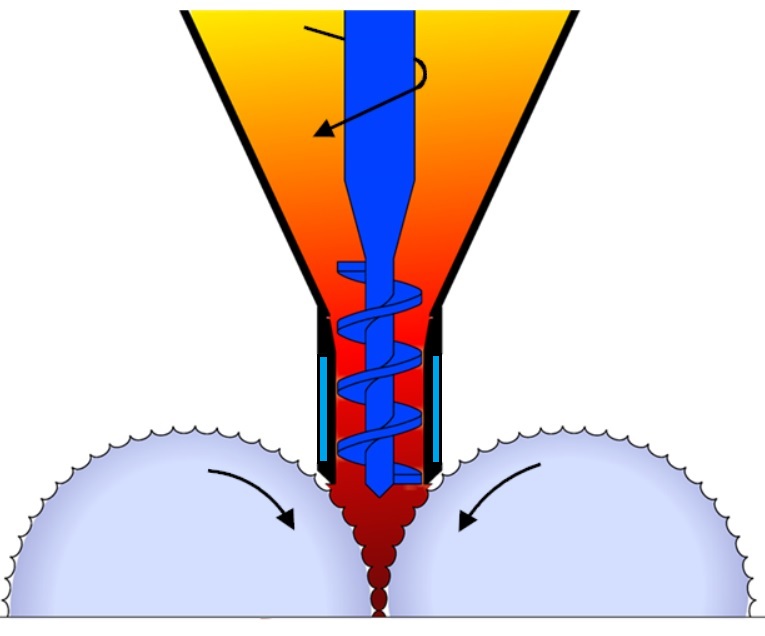

Система подачи необходима для эффективной работы пресса для горячего брикетирования: компанияSAHUT‐CONREUR

разработала устройство подачи под давлением, оснащенное одним шнеком, специально приспособленным для дегазации и предварительного уплотнения горячего ПВЖ перед подачей на валки.Система изготовлена из специальной огнеупорной нержавеющей стали, адаптированной к высокой температуре, резервуар питателя также термически защищен. Также для резервуара питателя и вала шнека предусмотрена система водяного охлаждения. Чтобы избежать повторного окисления ПВЖ, устанавливается система впрыскивания уплотнительного газа.

Вал шнека силового питателя приводится в движение редукторным электродвигателем с регулируемой скоростью, установленным на конце вала шнека. Один преобразователь частоты, установленный в MCC, постоянно регулирует скорость винтового вала с помощью звена регулирования в шкафу управления приводом.

Эта система подачи также оснащена специальной системой плавающих боковых пластин, уменьшающей утечку порошка по сторонам валка и обеспечивающей лучшую эффективность в области уплотнения. Для продления срока службы боковых пластин также предусмотрено внутреннее водяное охлаждение.

Валки

Поверхность валков

Пресс для горячего брикетирования состоит из двух валков: один закреплен в раме пресса (неподвижный валок), а другой валок может перемещаться перпендикулярно своей оси (подвижный валок), изменяя расстояние между ними. Размер пресса для горячего брикетирования характеризуется диаметром валка (от 400 мм до 1400 мм) и шириной валка (от 100 мм до 400 мм).Возможны два технологических решения для рабочей поверхности валков:

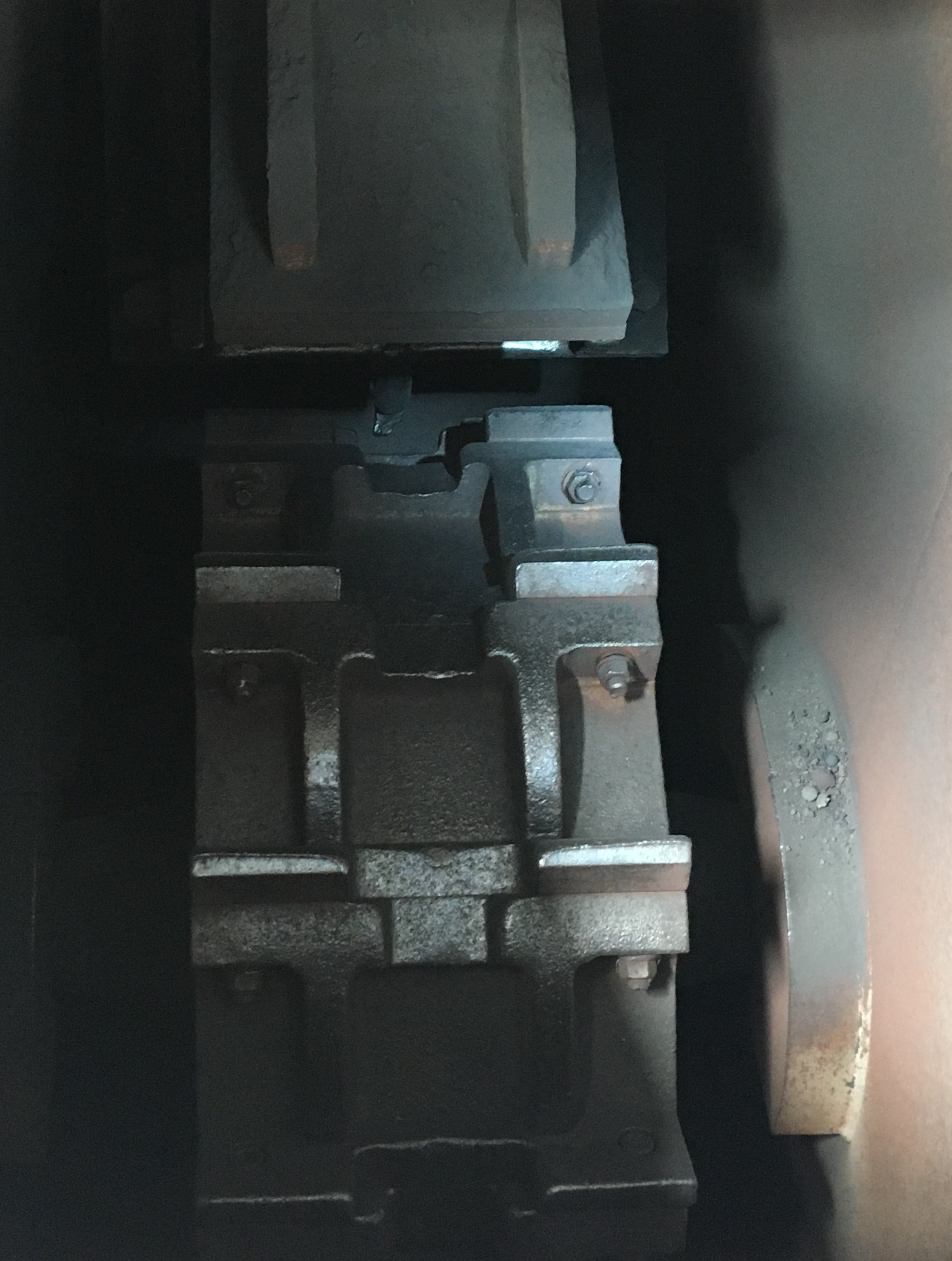

- валы с рельефными бандажами с системой охлаждения (стальные кольца термоусаживаются на валах);

- валы с сегментами, закрепленными болтами (сегменты соединены с валом двумя зажимными кольцами).

В обоих случаях для изготовления бандажей и сегментов используются материалы со специальной закалкой (специальная сталь, чугун, специальная термообработка...). Выбор типа обработки зависит от абразивности ПВЖ, коррозионного воздействия и условий горячего брикетирования (температура продукта, давление брикетирования).

Подшипники валков

Валки устанавливаются на прочных подшипниках, автоматически смазываемых консистентной смазкой. Данные элементы рассчитаны на длительный срок службы в сверхтяжёлых условиях эксплуатации. Подшипники также имеют водяное охлаждение.Рама

Пресс для горячего брикетирования состоит из стальной рамы, изготовленной с учетом необходимых характеристик для работы в

тяжелых условиях под высоким давлением. Благодаря откидной конструкции, рама, установленная на прессе для горячего брикетирования,

позволяет быстро заменять валки для обслуживания без демонтажа системы подачи и компонентов над валками.

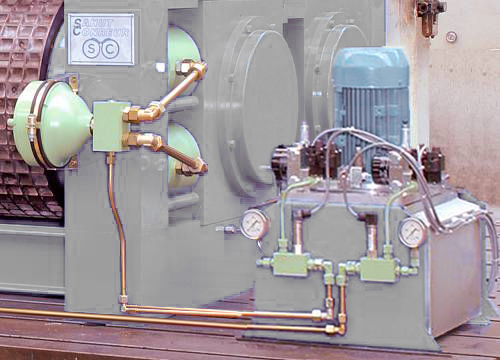

Гидравлическая Система

Пресс для горячего брикетирования оснащен гидравлической системой, способной подавать усилие на подвижный валок с помощью гидроцилиндров. Двойной гидроконтур позволяет подавать различное усилие на подшипниковые узлы подвижного валка. Эта система также включает в себя предохранительные устройства и азотные аккумуляторы для демпфирования движения и быстрого возврата подвижного валка. Она защищает брикетирующий пресс от непредвиденного попадания инородных тел на валки.Усилие, оказываемое на материал, может достигать 180 кН/см.

Привод Валков

Пресс для горячего брикетирования оснащен двухвальным редуктором и внутренними зубчатыми муфтами, способными выдерживать осевое смещение, вызванное движением подвижного валка. Муфта подвижного валка оснащена системой, синхронизирующей вращение валков, которая обеспечивает идеальное соотнесение между карманами (для формирования брикета) фиксированного и подвижного валка.Привод валков обеспечивается основным электродвигателем, установленным на раме и управляемым частотно-регулируемым приводом, установленным в MCC.

Тангенциальная скорость валков может достигать прибл. 0,75 м/с.

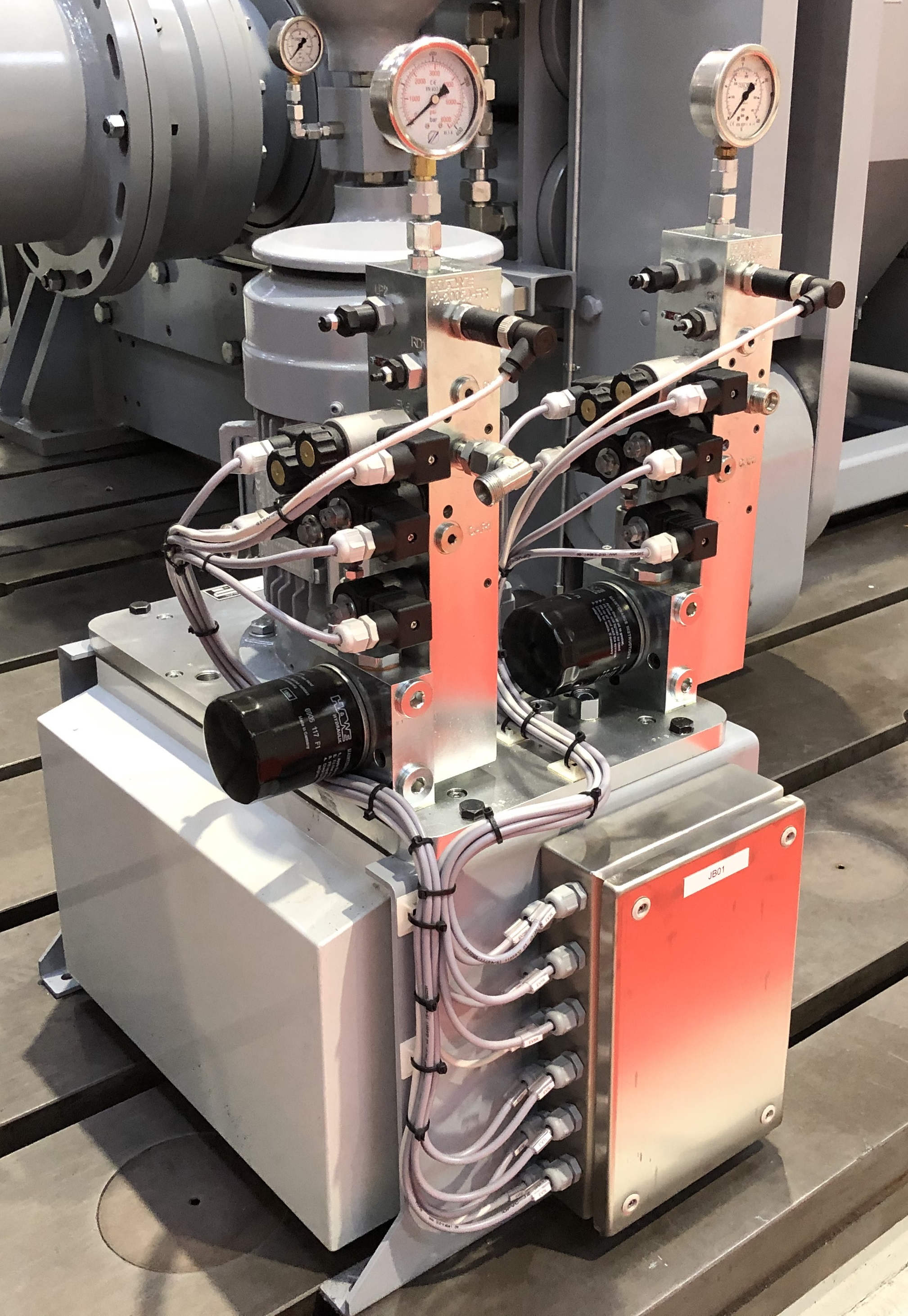

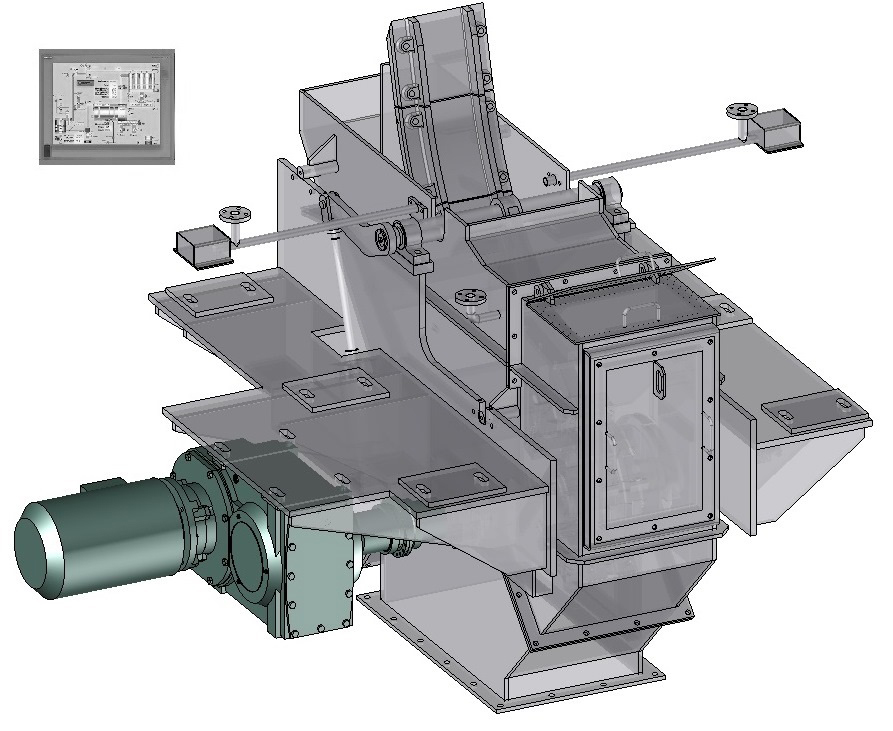

Системы Водяного Охлаждения И Газового Уплотнения

Учитывая высокую температуру материала, основные части пресса для горячего брикетирования защищены системой водяного охлаждения. Оснащенная сетевыми трубами,

набором клапанов и приборов (датчики температуры, расходомеры, реле давления) система водяного охлаждения предназначена для контроля и распределения воды с

требуемой температурой и подачей потока к каждой важной части пресса для горячего брикетирования (валы и резервуары силового питателя, боковые пластины, валы

валков, подшипники валков…).

Принимая во внимание наличие искр во время производства, вызванных высокой воспламеняемостью ПВЖ, и во избежание повторного окисления ПВЖ, в пресс для горячего

брикетирования необходимо впрыскивать инертный газ (например, азот), чтобы свести к минимуму содержание кислорода в окружающем воздухе (<2%).

Оснащенная сетевыми трубами, набором клапанов и приборов (расходомеров) система уплотнительного газа предназначена для контроля и распределения уплотнительного газа (обычно азота) с требуемым расходом в определенной зоне пресса для горячего брикетирования (резервуар силового питателя, боковые пластины, поверхность валков, корпус валков…).

Оснащенная сетевыми трубами, набором клапанов и приборов (расходомеров) система уплотнительного газа предназначена для контроля и распределения уплотнительного газа (обычно азота) с требуемым расходом в определенной зоне пресса для горячего брикетирования (резервуар силового питателя, боковые пластины, поверхность валков, корпус валков…).

Автоматизация И Управление

Высокий уровень автоматизации обеспечивает бесперебойную работу пресса для горячего брикетирования. Система управления приводом использует сигналы замера зазора валков, значения давления брикетирования и данные силового питателя/привода валков.

Несколько контуров управления объединены в ПО для обеспечения постоянной и надлежащей работы пресса для горячего брикетирования:

Разработанная

- Контроль мощности, потребляемой приводом валков, путем регулировки скорости вращения вала шнека.

- Контроль мощности, потребляемой приводом силового питателя, путем регулировки скорости вращения вала шнека.

Разработанная

SAHUT‐CONREUR

система управления приводом и связанная с ней система контроля для управления установкой горячего брикетирования объединяют следующие функции:- Промышленный компьютер SIMATIC PC, подходящий для производственных приложений.

- Управляющее программное обеспечение типа WINCC.

- Надежность и высокая доступность.

- Сбор, управление и измерение данных.

- Таблица обмена предоставлена для передачи основных сигналов на АСУ ТП всего предприятия.

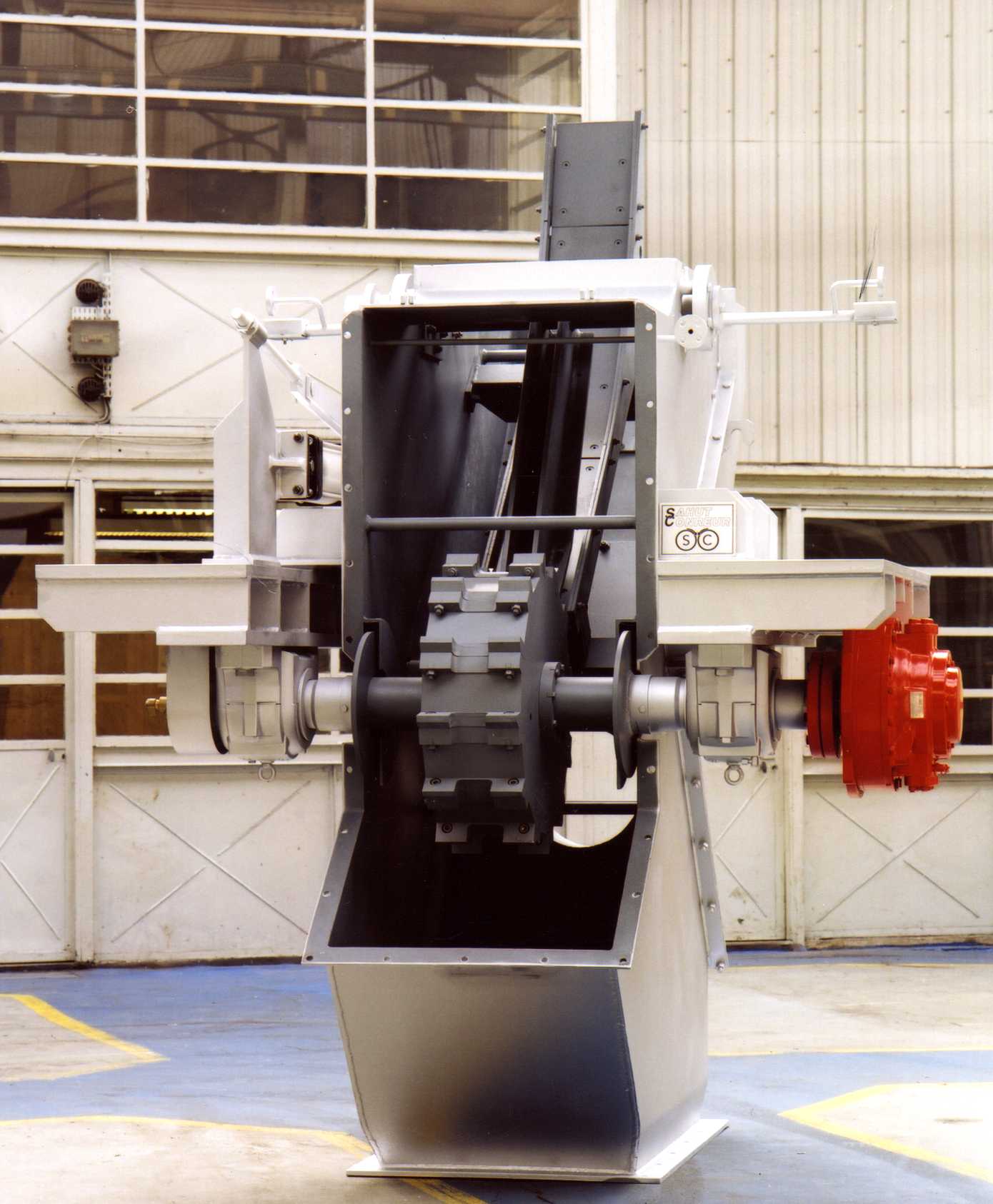

Сепаратор

Сепаратор устанавливается непосредственно под крышкой валков пресса горячего брикетирования в месте выхода брикетов-полос. Он установлен на стальной конструкции, поддерживающей пресс..Нажмите на одну из частей модели, чтобы увидеть основные компоненты:

Динамический Вид

Корпус

Изготовлен из специальной огнеупорной нержавеющей стали, адаптированной к высокой температуре, и собран в нескольких частях для легкого доступа и демонтажа-перемонтажа ротора.

Оснащен системой впрыска инертного газа за счет установки форсунок, лабиринтных уплотнений вала, одной смотровой дверцы и одного фланца для сбора пыли.

Оснащен системой впрыска инертного газа за счет установки форсунок, лабиринтных уплотнений вала, одной смотровой дверцы и одного фланца для сбора пыли.

Ротор

Ротор сепаратора смонтирован на 2-х опорных подшипниках, размещенных с внешней стороны корпуса, с внутренней системой охлаждения. Ротор оснащен одним ротором с комплектом ударных планок на болтах.

Ударные стержни сварены с износостойким покрытием и рассчитаны на простую и быструю замену.

Ротор поддерживается двумя укомплектованными блочными подшипниками с двухрядными самоустанавливающимися роликоподшипниками и стяжными втулками, установленными в стальных корпусах с герметизацией лабиринтными уплотнениями.

Ротор поддерживается двумя укомплектованными блочными подшипниками с двухрядными самоустанавливающимися роликоподшипниками и стяжными втулками, установленными в стальных корпусах с герметизацией лабиринтными уплотнениями.

Направляющий Лоток

Изготовлено из специальной огнеупорной нержавеющей стали, направляющий лоток сепаратора передает брикетную полосу из пресса горячего брикетирования в ротор сепаратора. Направляющий желоб оснащен

изнашиваемыми пластинами и рассчитан на простую и быструю замену. К нижней части направляющего туннеля прикреплен носик, который способствует разделению полос брикетов на отдельные брикеты.

Он снабжен в нижней части нижним держателем с приводом от пневмоциллиндра.

Может быть установлена система обнаружения возможного закупоривания плитки в направляющем туннеле.

Он снабжен в нижней части нижним держателем с приводом от пневмоциллиндра.

Может быть установлена система обнаружения возможного закупоривания плитки в направляющем туннеле.

Блок Приводов

Вал ротора приводится в движение редукторным электродвигателем с регулируемой скоростью. Преобразователь частоты, установленный в MCC, постоянно регулирует скорость вала ротора с помощью конструкции контура управления в шкафу управления приводом.Система Водяного Охлаждения И Газового Уплотнения

Учитывая высокую температуру материала, ротор защищен системой водяного охлаждения.

Оснащенная сетевыми трубами, комплектом клапанов и приборов (датчик температуры, расходомер, реле давления) система водяного охлаждения предназначена для контроля и распределения воды необходимой температуры и подачи ее к ротору сепаратора.

Оснащенная сетевыми трубами, комплектом клапанов и приборов (датчик температуры, расходомер, реле давления) система водяного охлаждения предназначена для контроля и распределения воды необходимой температуры и подачи ее к ротору сепаратора.

Принимая во внимание наличие искр во время производства, вызванных высокой воспламеняемостью ПВЖ, и во избежание повторного окисления ПВЖ, инертный газ (например, азот) должен быть впрыснут в корпус сепаратора, чтобы минимизировать содержание кислорода в окружающем воздухе (<2%).

Оснащенная сетевыми трубами, набором клапанов и приборов (расходомеров) система уплотнительного газа предназначена для контроля и распределения уплотнительного газа (обычно азота) при требуемом расходе в определенной зоне сепараторов (корпус, датчик блокировки…).

Оснащенная сетевыми трубами, набором клапанов и приборов (расходомеров) система уплотнительного газа предназначена для контроля и распределения уплотнительного газа (обычно азота) при требуемом расходе в определенной зоне сепараторов (корпус, датчик блокировки…).

Контроль И Автоматизация

Высокий уровень автоматизации обеспечивает постоянную и непрерывную работу сепаратора. Система управления приводом использует сигналы измерения скорости ротора и потребляемой мощности.

Один контур управления объединен в ПО для обеспечения постоянной и правильной работы сепаратора. Контур использует блокировку скорости ротора сепаратора в соответствии со скоростью валков пресса для горячего брикетирования.

Разработанная SAHUT‐CONREUR система управления приводом и связанная с ней система контроля для управления установкой горячего брикетирования объединяет следующие функции:

Разработанная SAHUT‐CONREUR система управления приводом и связанная с ней система контроля для управления установкой горячего брикетирования объединяет следующие функции:

- Промышленный компьютер SIMATIC PC, подходящий для производственных приложений.

- Управляющее программное обеспечение типа WINCC.

- Надежность и высокая доступность.

- Сбор, управление и измерение данных.

- Таблица обмена предоставлена для передачи основных сигналов на АСУ ТП всего предприятия.