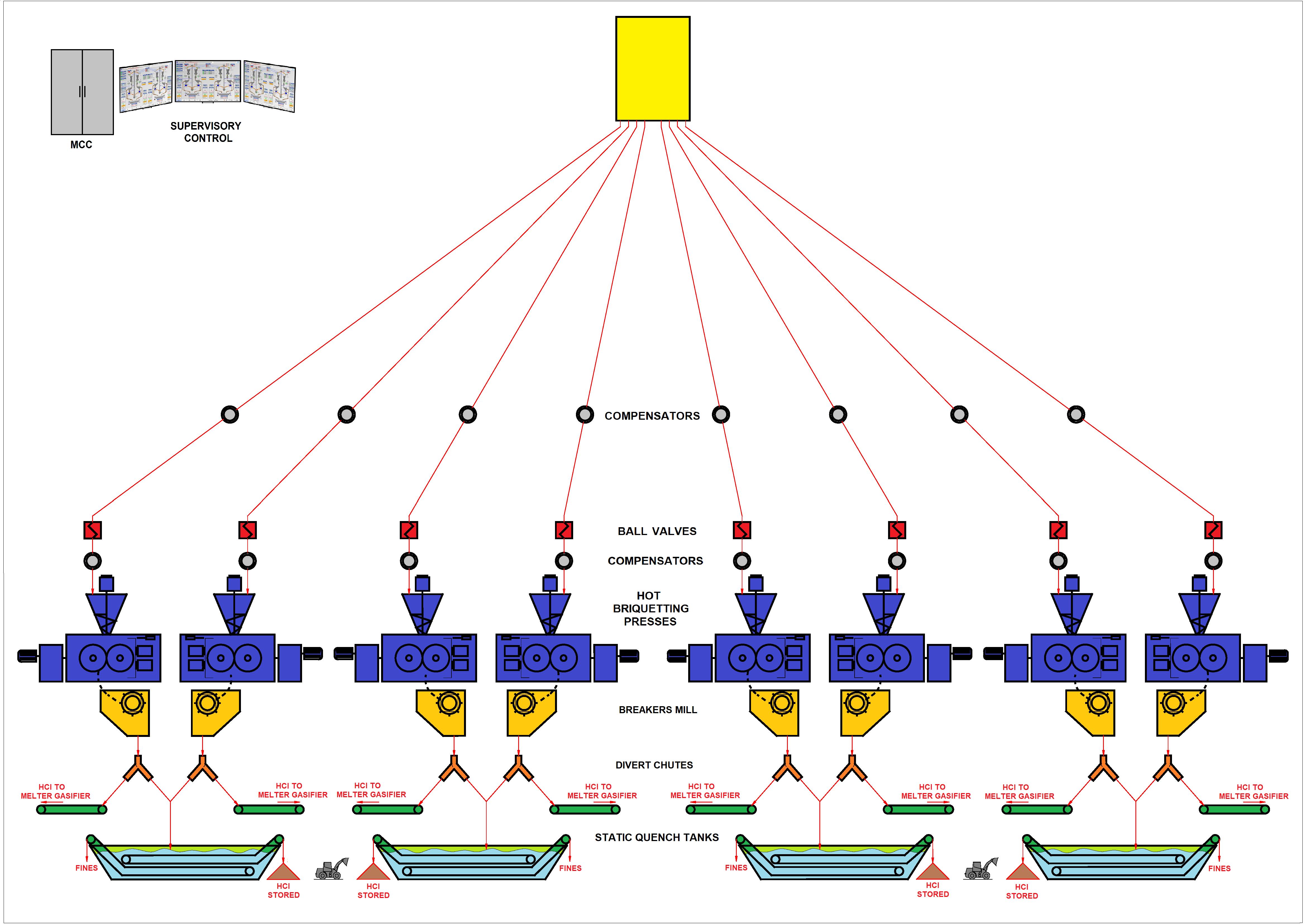

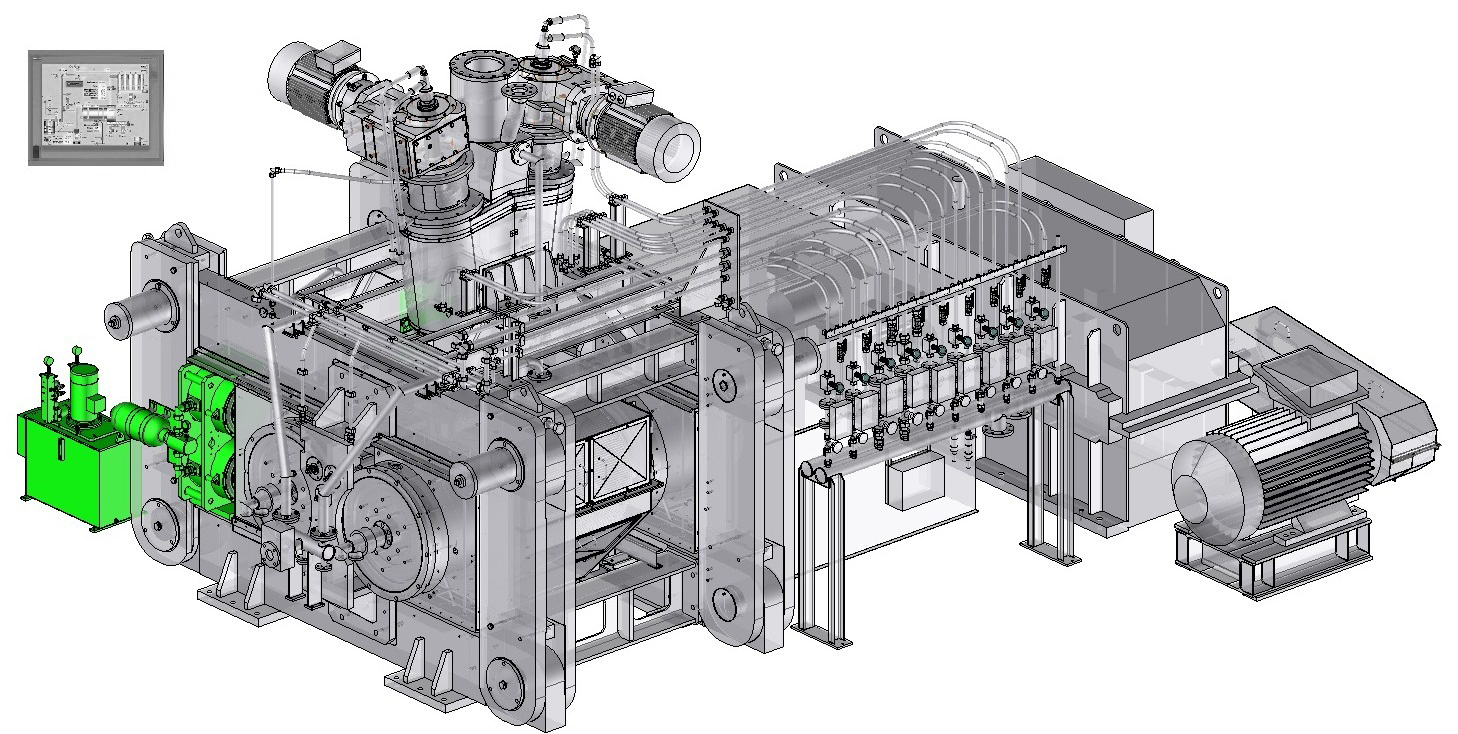

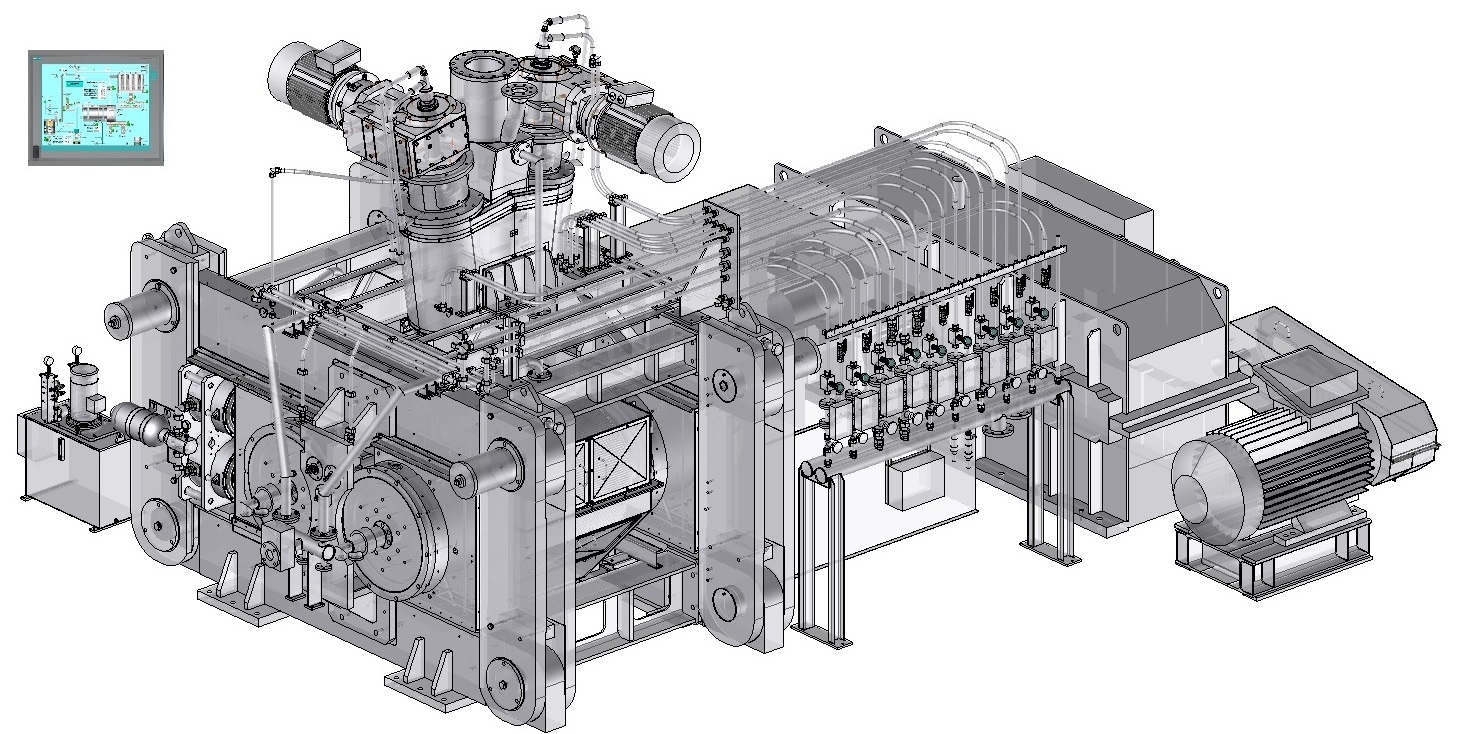

Компактор для горячего компактирования

SAHUT‐CONREUR

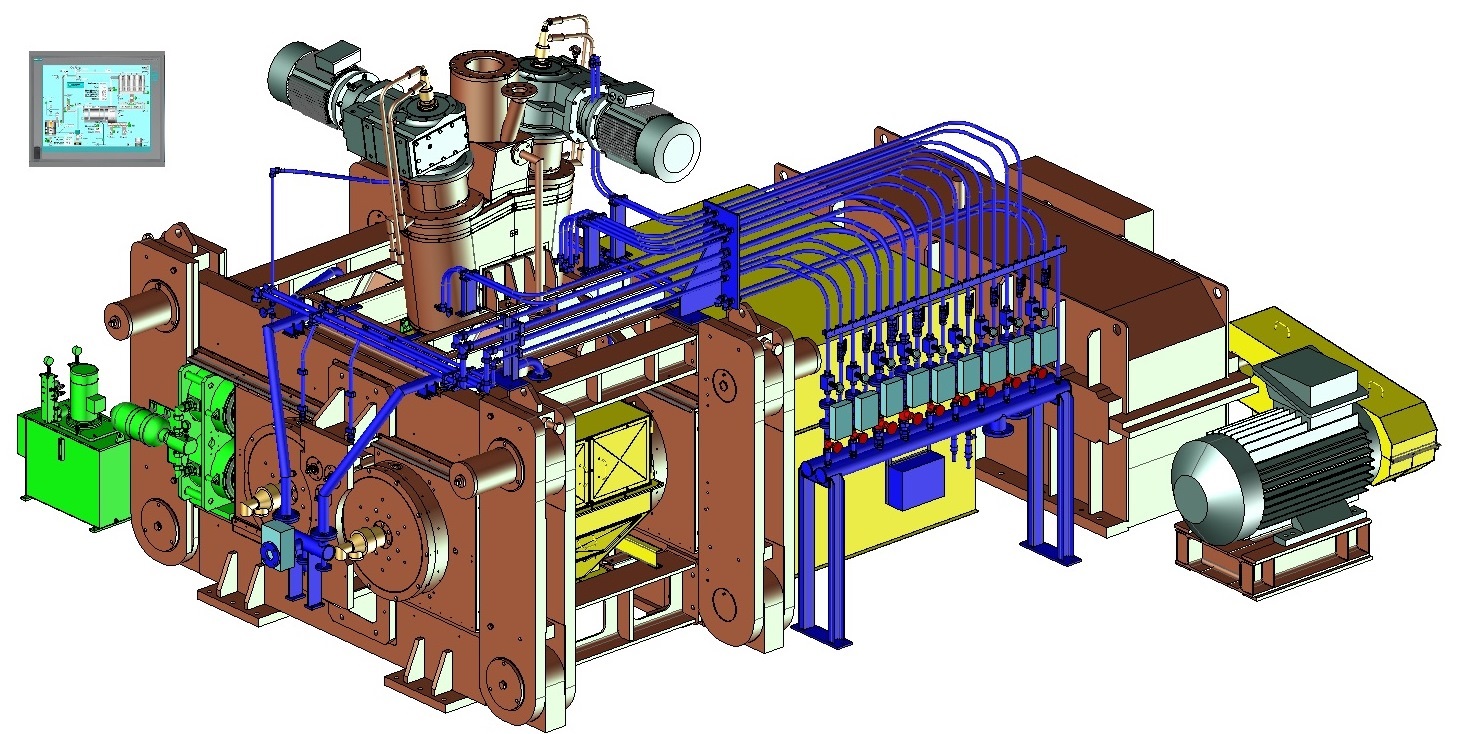

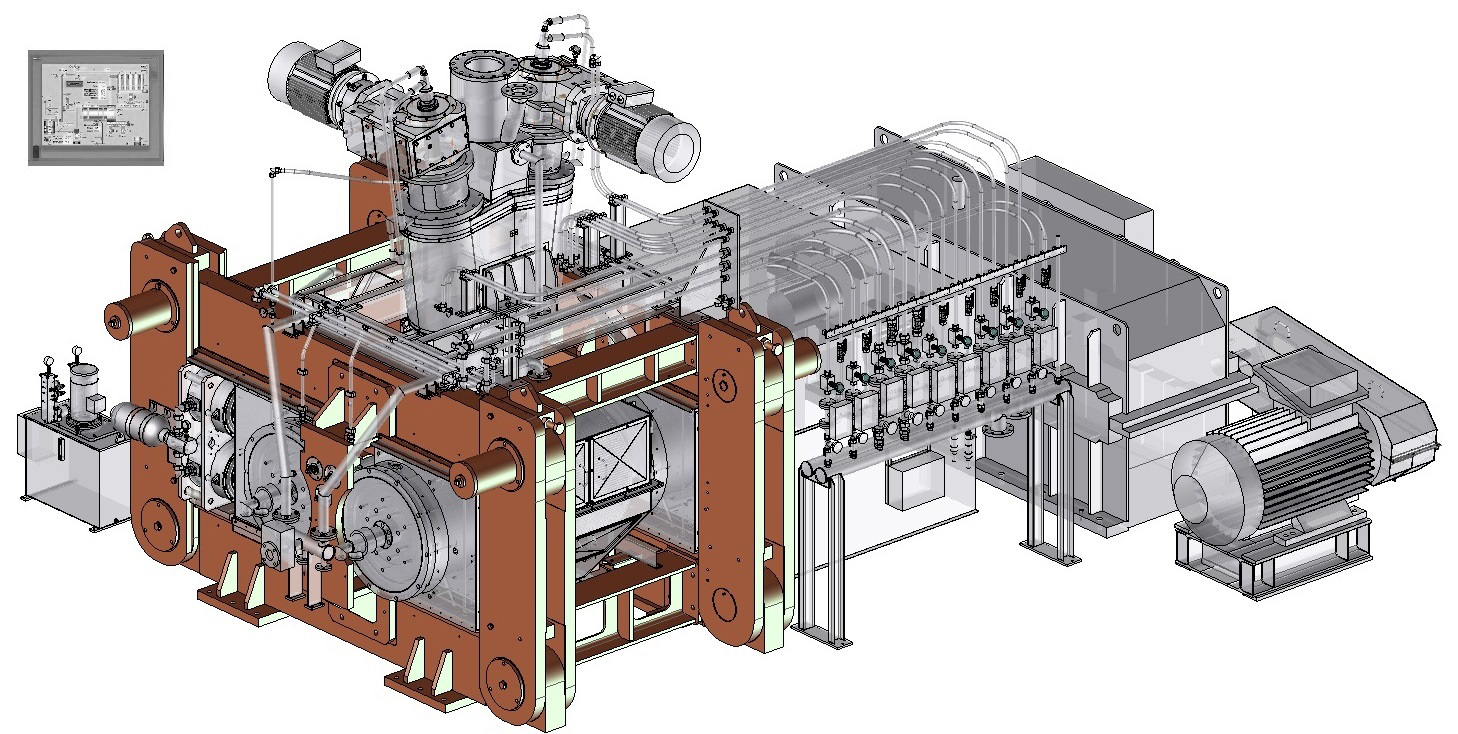

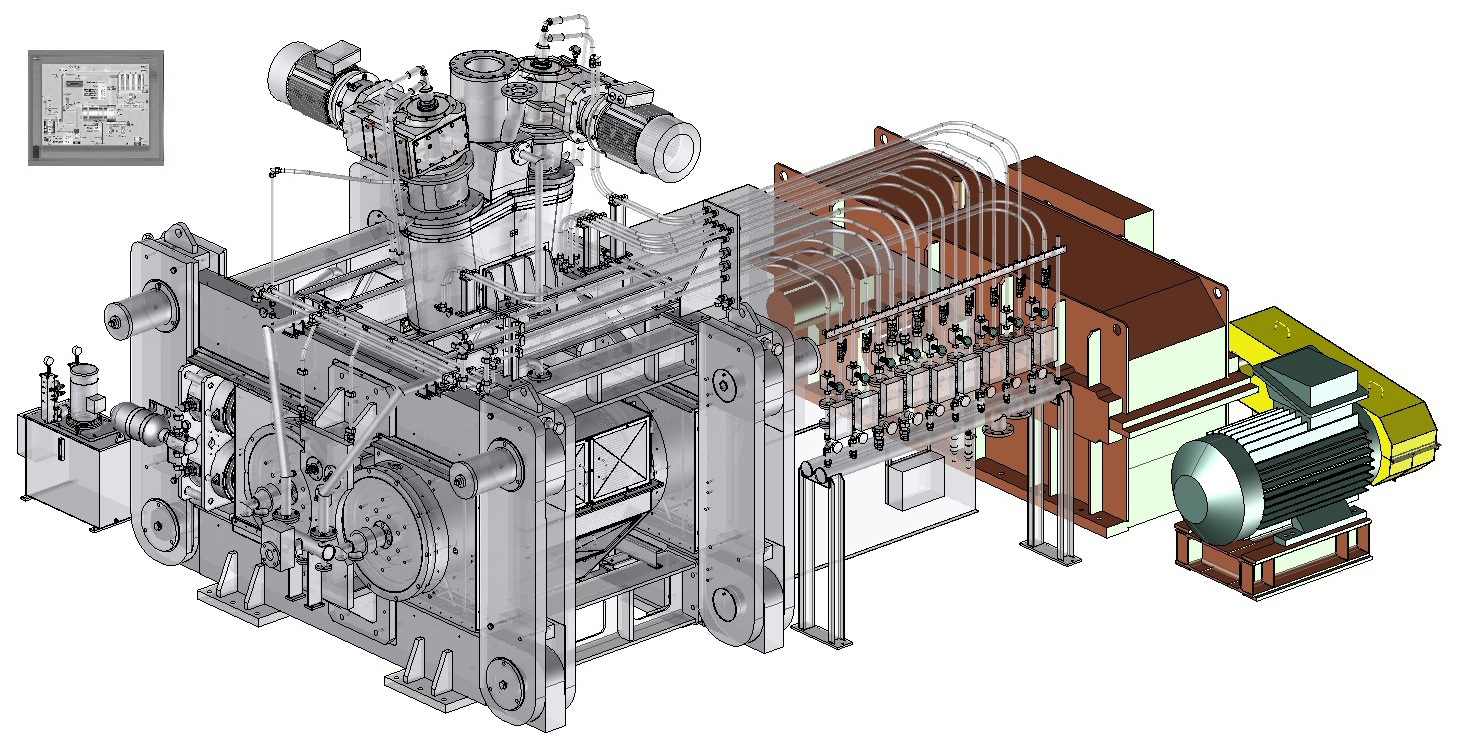

разрабатывает и производит надежные компакторы для горячего компактирования, предназначенные для эксплуатации в тяжелых и сверхтяжелых условиях и требующие минимального обслуживания. По сравнению с прессами для холодного брикетирования, компактор для горячего компактирования оснащен специальным приспособлением для работы с горячим материалом:- Детали, контактирующие с продуктом, изготовлены из специальной огнеупорной нержавеющей стали.

- Система водяного охлаждения установлена на термочувствительных деталях.

- Система уплотнительного газа для впрыска в определенной зоне, чтобы избежать повторного окисления ЖПВ.

- Усиленные вспомогательные компоненты (привод валков, привод силового питателя, подшипники роликов, гидросистема, рама пресса…).

- Детали оборудования адаптированы к тепловому расширению.

- Конструкция приборов рассчитана на высокую температуру и не поддается воспламенению.

- Установлены дополнительные приборы для контроля и защиты оборудования.

- Специальная обработка поверхности деталей оборудования.

Анимация

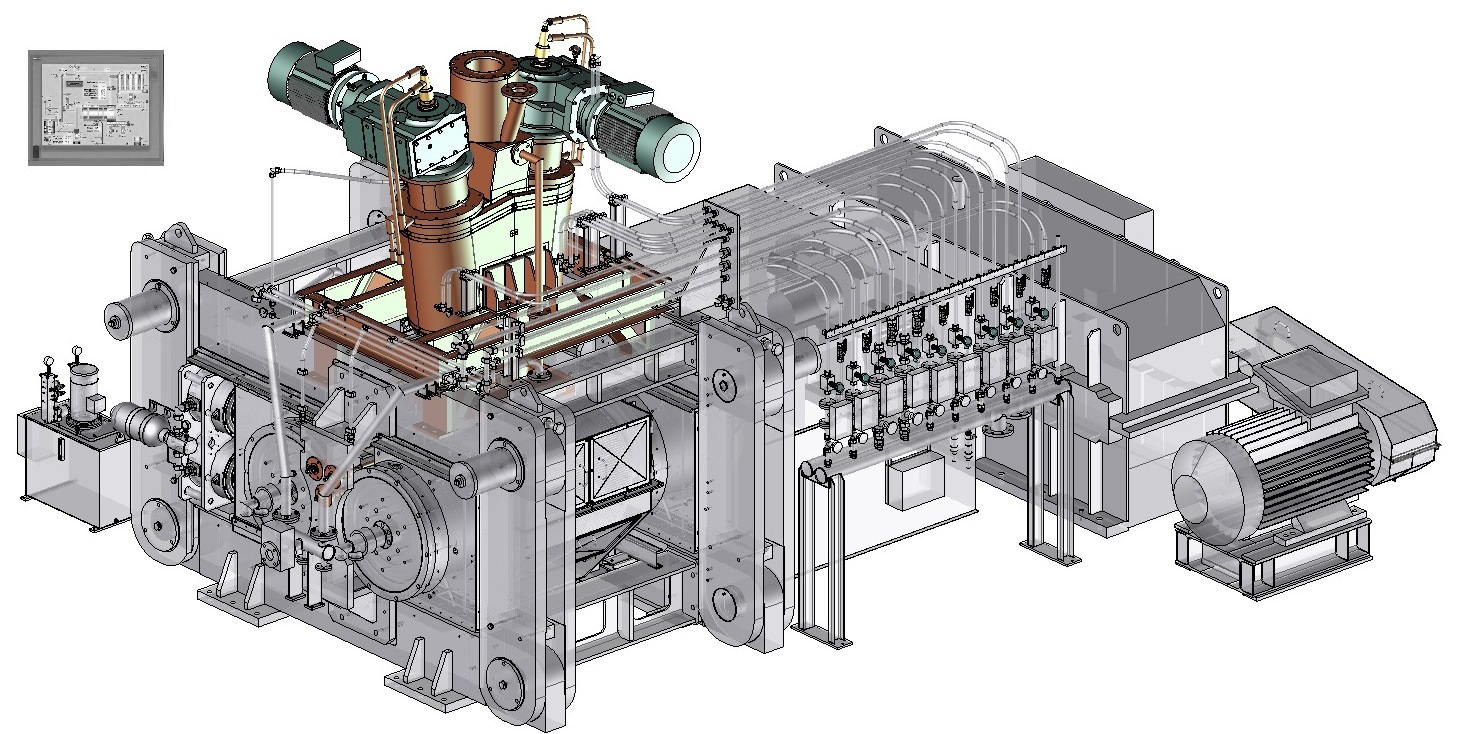

Система подачи

Система подачи необходима для достижения эффективности компактора:SAHUT‐CONREUR

разработала особый двойной силовой питатель с большим объемом загрузочного бункера, оснащенного двумя шнеками, специально приспособленными для дегазации и предварительного уплотнения горячего ЖПВ и подачи материала на валки.Резервуар силового питателя изготовлен из специальной огнеупорной нержавеющей стали, адаптированной к высоким температурам, и имеет термоизоляцию. Также для резервуара питателя и вала шнека предусмотрена система водяного охлаждения. Чтобы избежать повторного окисления ЖПВ, устанавливается система впрыскивания уплотнительного газа.

Валы шнеков силового питателя приводятся в движение редукторными электродвигателями с регулируемой скоростью, установленными на концах валов шнеков. Два преобразователя частоты, установленные в MCC, постоянно регулируют скорость валов шнеков с помощью звена регулирования в шкафу управления приводом.

Эта система подачи также оснащена специальной системой плавающих боковых пластин, уменьшающей утечку порошка по сторонам валка и обеспечивающей лучшую эффективность в области уплотнения. Для продления срока службы боковых пластин также предусмотрено внутреннее водяное охлаждение.

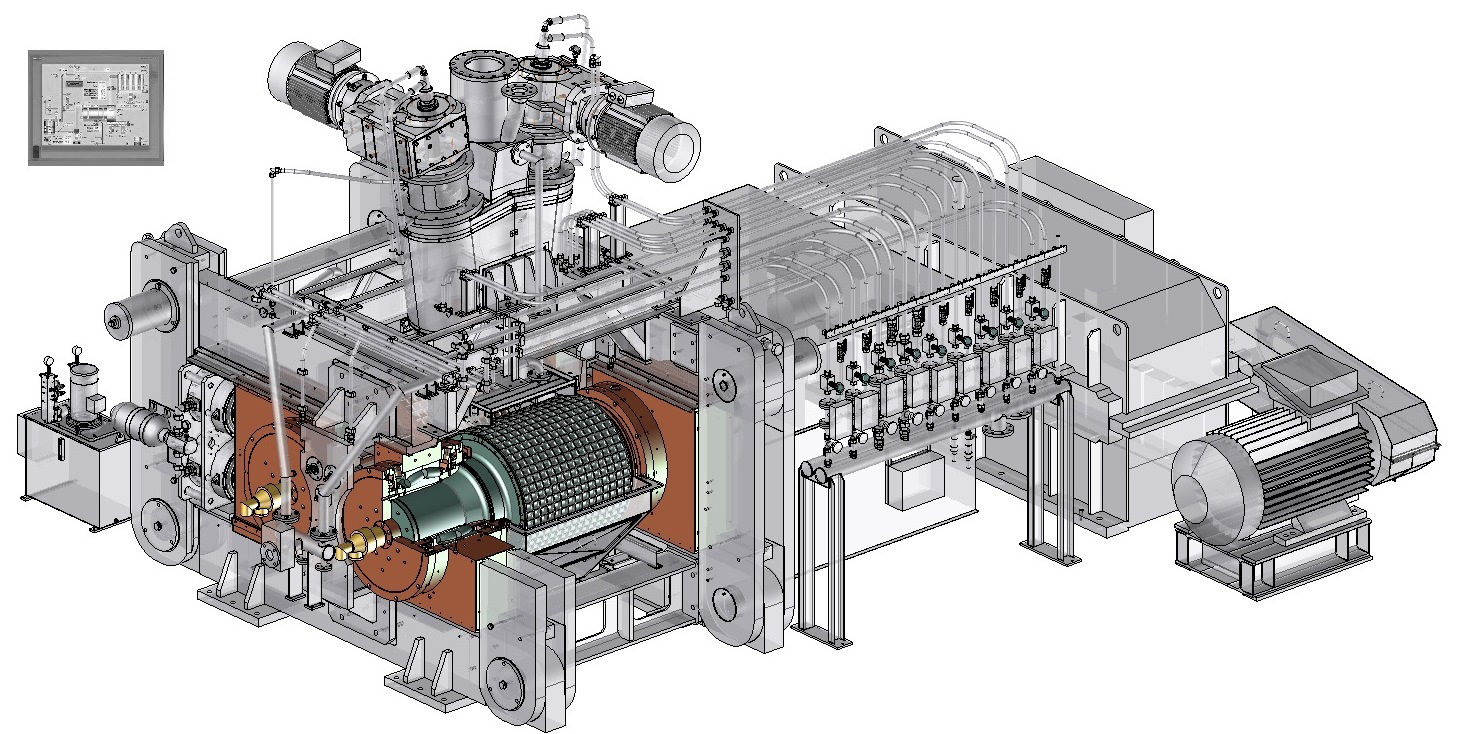

Валки

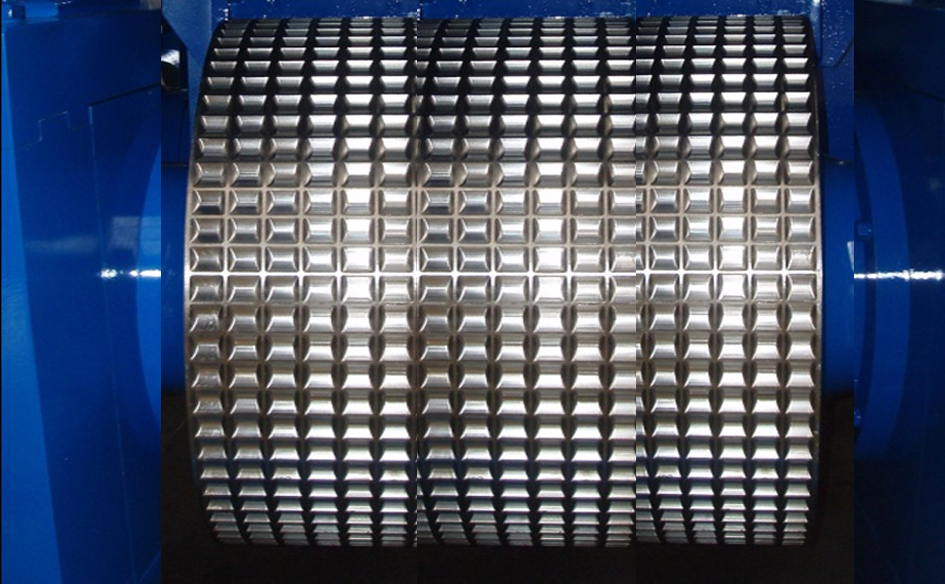

Поверхность валков

Компактор состоит из двух валков: один закреплен в раме (неподвижный валок), а другой валок может перемещаться перпендикулярно своей оси (подвижный валок), изменяя расстояние между ними. Размер компактора характеризуется диаметром валков (от 400 мм до 1440 мм) и шириной валков (от 600 мм до 700 мм).

Технологическим решением для рабочей поверхности валков являются валы с рельефными бандажами, снабженные системой охлаждения. Для

изготовления бандажей используется материал со специальной закалкой (специальная сталь с термообработкой…). Выбор типа обработки

зависит от абразивности ЖВП, его коррозионного воздействия и условий горячего компактирования (температура продукта, давление компактирования).

Подшипники валков

Валки устанавливаются на прочных подшипниках, рассчитанных на длительный срок службы. Они автоматически смазываются консистентной смазкой. Подшипники также имеют водяное охлаждение.Рама

Компактор смонтирован на специальной стальной раме, изготовленной с учетом необходимых характеристик для работы в тяжелых условиях под высоким давлением.

Благодаря откидной конструкции рама позволяет быстро заменять валки для технического обслуживания без демонтажа системы подачи и компонентов над валками.

Благодаря откидной конструкции рама позволяет быстро заменять валки для технического обслуживания без демонтажа системы подачи и компонентов над валками.

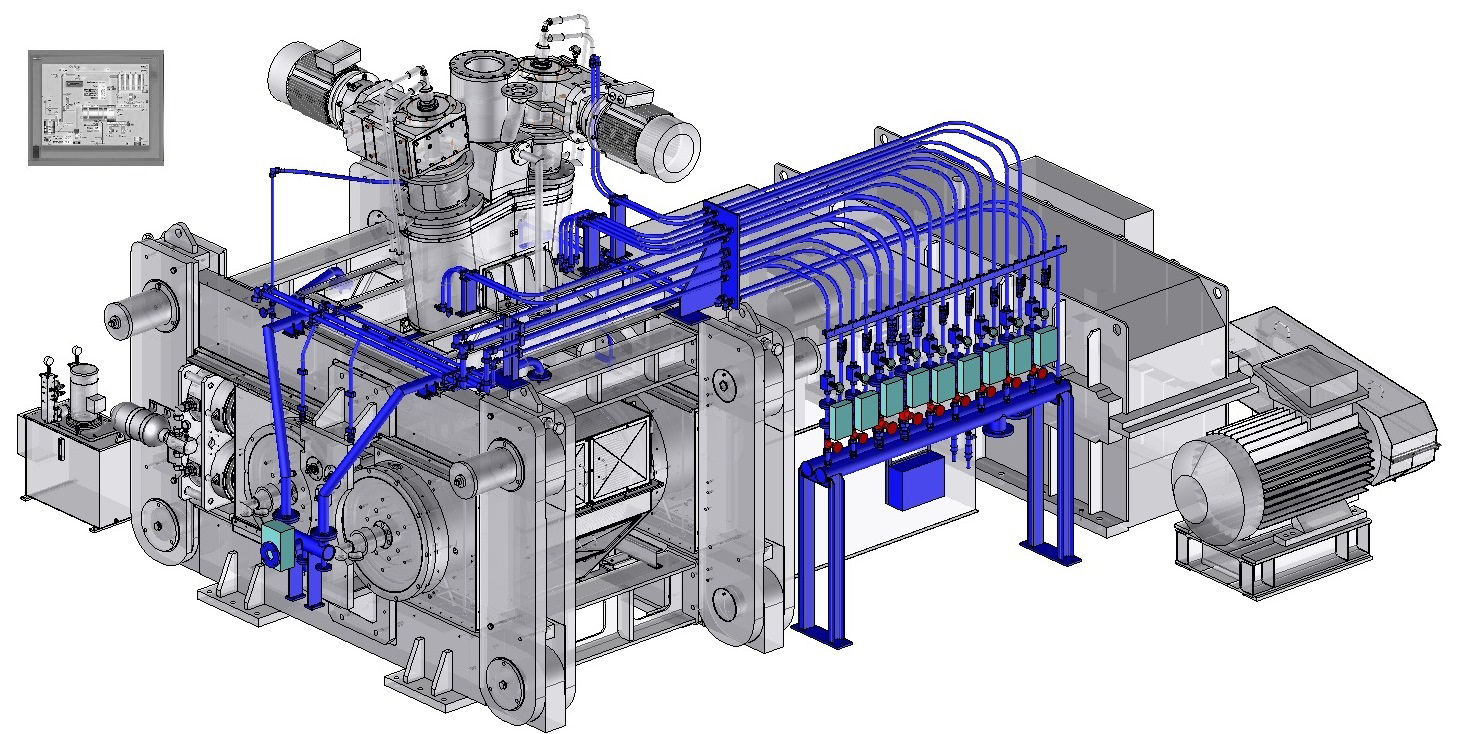

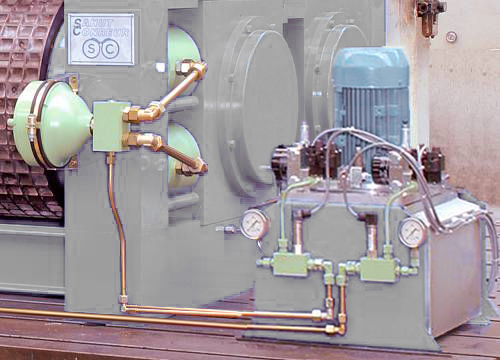

Гидравлическая система

Компактор оснащен гидравлической системой, способной подавать усилие на подвижный валок с помощью гидроцилиндров. Двойной гидроконтур позволяет подавать различное усилие на подшипниковые узлы подвижного валка. Эта система также включает в себя предохранительные устройства и аккумуляторы азота для демпфирования движения и быстрого возврата подвижного валка. Она защищает компактор от непредвиденного попадания инородных тел на валки.Усилие, оказываемое на материал, может достигать 180 кН/см.

Привод валков

Компактор оснащен специальным двухвальным редуктором и внутренними зубчатыми муфтами, способными выдерживать осевое смещение, вызванное движением подвижного валка. Муфта подвижного валка оснащена системой, синхронизирующей вращение валков, которая обеспечивает идеальное соотнесение между карманами (для формирования брикета) фиксированного и подвижного валка.Привод валков обеспечивается основным электродвигателем, установленным на раме и управляемым частотно-регулируемым приводом, установленным в MCC.

Тангенциальная скорость валков может достигать прибл. 0,6 м/с.

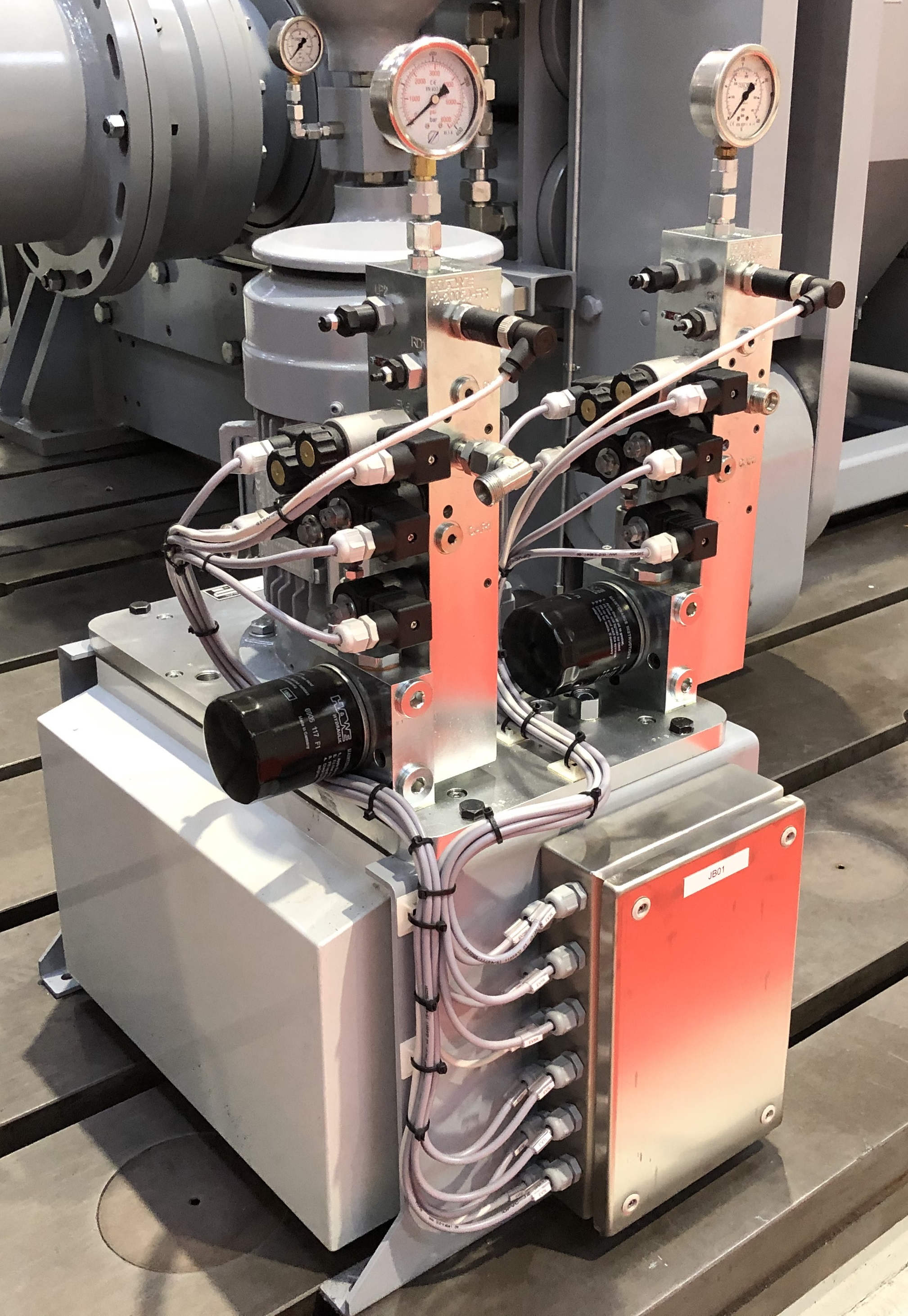

Система водяного охлаждения и система уплотнительного газа

Учитывая высокую температуру материала, основные части компактора защищены системой водяного охлаждения.

Оснащенная сетевыми трубами, набором клапанов и приборов (датчики температуры, расходомеры, реле давления) система водяного охлаждения предназначена для контроля и распределения воды с требуемой температурой и подачей потока к каждой важной части компактора (валы и резервуары силового питателя, боковые пластины, валы валков, подшипники валков…).

Оснащенная сетевыми трубами, набором клапанов и приборов (датчики температуры, расходомеры, реле давления) система водяного охлаждения предназначена для контроля и распределения воды с требуемой температурой и подачей потока к каждой важной части компактора (валы и резервуары силового питателя, боковые пластины, валы валков, подшипники валков…).

Принимая во внимание наличие искр во время производства, вызванных высокой воспламеняемостью ЖПВ, и во избежание повторного окисления ЖПВ, в пресс для горячего компактирования необходимо впрыскивать инертный газ (например, азот), чтобы свести к минимуму содержание кислорода в окружающем воздухе (<2%).

Оснащенная сетевыми трубами, набором клапанов и приборов (расходомеров) система уплотнительного газа предназначена для контроля и распределения уплотнительного газа (обычно азота) с требуемым расходом в определенной зоне компактора (резервуар силового питателя, боковые пластины, поверхность валков, корпус валков…).

Оснащенная сетевыми трубами, набором клапанов и приборов (расходомеров) система уплотнительного газа предназначена для контроля и распределения уплотнительного газа (обычно азота) с требуемым расходом в определенной зоне компактора (резервуар силового питателя, боковые пластины, поверхность валков, корпус валков…).

Автоматизация И Управление

Высокий уровень автоматизации обеспечивает бесперебойную работу компактора. Система управления приводом использует сигналы замера зазора валков, значения давления брикетирования и данные силового питателя/привода валков.Несколько контуров управления объединены в ПО для обеспечения постоянной и надлежащей работы компактора для горячего компактирования:

- Контроль мощности, потребляемой приводом валков, путем регулировки скорости вращения вала шнека.

- Контроль мощности, потребляемой приводом силового питателя, путем регулировки скорости вращения вала шнека.

Разработанная SAHUT-CONREUR система управления приводом и связанная с ней система контроля для управления компактором объединяют следующие функции:

- Промышленный компьютер SIMATIC PC, подходящий для производственных приложений.

- Управляющее программное обеспечение типа WINCC.

- Надежность и высокая доступность.

- Сбор, управление и измерение данных.

- Таблица обмена предоставлена для передачи основных сигналов на АСУ ТП всего предприятия.