设备>压块>热铁粉压实(HCI)

在70年代威尔兹氧化物压块(高温650°C)和磷矿粉压块(高温1050°C)的基础上,

SAHUT-CONREUR

公司在2000年初为钢铁行业引入创新的概念: 将热铁粉转化成密质化大块。这一新工艺的物料温度非常高(达850°C),通过HCI热压机实现。 HCI工艺是与韩国浦项制钢一起创立的,在通常的HBI工艺之外,建立了另外一种可行的技术选择。

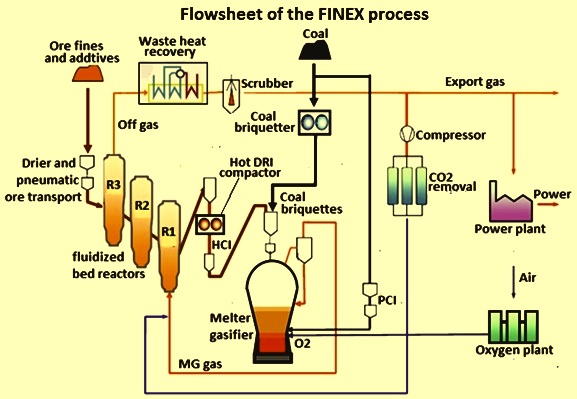

熔融还原工艺,采用铁和煤作为直接原料生产熔融铁,分成两个单独的工艺段:还原段生产直接还原铁DRI,

熔融段通过烧煤制气熔融原料。两个工艺段通过关联,合成一个完整的连续运行的工艺。

HCI工艺作为将流化床反应器(FB)和熔融气化炉(MG)关联的新技术,被称为浦项钢铁开发的FINEX工艺。

直接还原铁粉伴随添加剂在FB反应器内生成,接着去了HCI高温热压机,形成长条状的铁板,

随之被破碎成合适大小的物料之后进入MG炉冶炼。

从高温压块及增密度这两点来说,HCI工艺和HBI工艺非常接近。但HCI工艺打通了 熔融和还原两个工艺段,

使之成为一个连续运行的装置。从整个工艺来说,HCI工艺的生产率和装置的可靠性要高于HBI工艺。

在FINEX技术开发早期,采用已商业化成功运行的HBI工艺曾经被认真考虑过,但炼铁工艺中HBI工艺对原料的要求高, 如高密度、高金属化和低脉石含量,使HCI技术得以作为一种新的熔融还原工艺被开发出来,运用到FINIX装置。

HCI工艺生产出适合炼铁用的DRI致密块,被引入FINEX装置之后,因其生产率高,可减少安装设备的数量, 从而缩小投资成本;而热压机的服务寿命长,又可以提高整个工艺的使用率。

在FINEX技术开发早期,采用已商业化成功运行的HBI工艺曾经被认真考虑过,但炼铁工艺中HBI工艺对原料的要求高, 如高密度、高金属化和低脉石含量,使HCI技术得以作为一种新的熔融还原工艺被开发出来,运用到FINIX装置。

HCI工艺生产出适合炼铁用的DRI致密块,被引入FINEX装置之后,因其生产率高,可减少安装设备的数量, 从而缩小投资成本;而热压机的服务寿命长,又可以提高整个工艺的使用率。

HCI 工艺特色

| 生产率 | 辊子寿命(天) | 辊宽 (mm) | 进料器螺杆类型 | ||

|---|---|---|---|---|---|

| 额定 | 最大 | ||||

| HCI | 55 - 60 | 85 | 500 | 600 - 700 | 双螺杆 |

HCI技术的可伸缩性

HCI技术的特点概括如下:- 中等金属化和中等密度及高脉石含量

- 高生产率及设备的长服务寿命

- 低投资成本和低生产成本

下列领域从经济性角度可考虑采用HCI技术

- 熔融还原工艺

- 钢铁厂的废灰回收工艺(回转炉等)

- 高炉的HBI生产

- 高温成块应用,适用于成本低、生产率高,对原料要求没有限制的场合

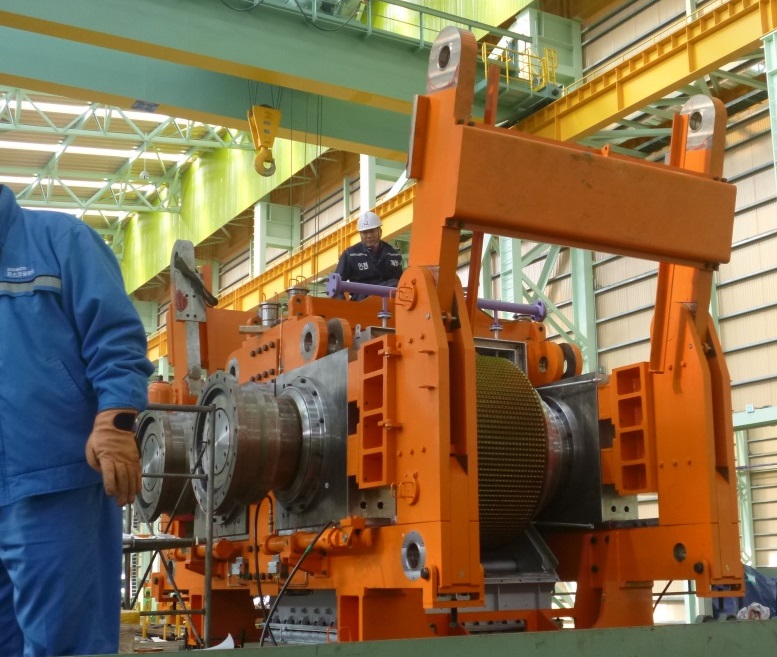

HCI工艺的热压机处理物料温度在500-650°C,线压力可高达120 kN/cmL。在热压机出口,

设有一台分离器,将热压机出来的热长条剥离成单独的铁块。

热压机是DRI热压装置的核心设备。

热压机是DRI热压装置的核心设备。

在HCI热压装置的末端,设计有水冷箱(有静止或动态两种),

它将工艺要求多出来的热铁块(即投入熔融气化炉所需要的热铁块数量)进行冷却,

将其温度降至80-100°C,之后存放作它用。

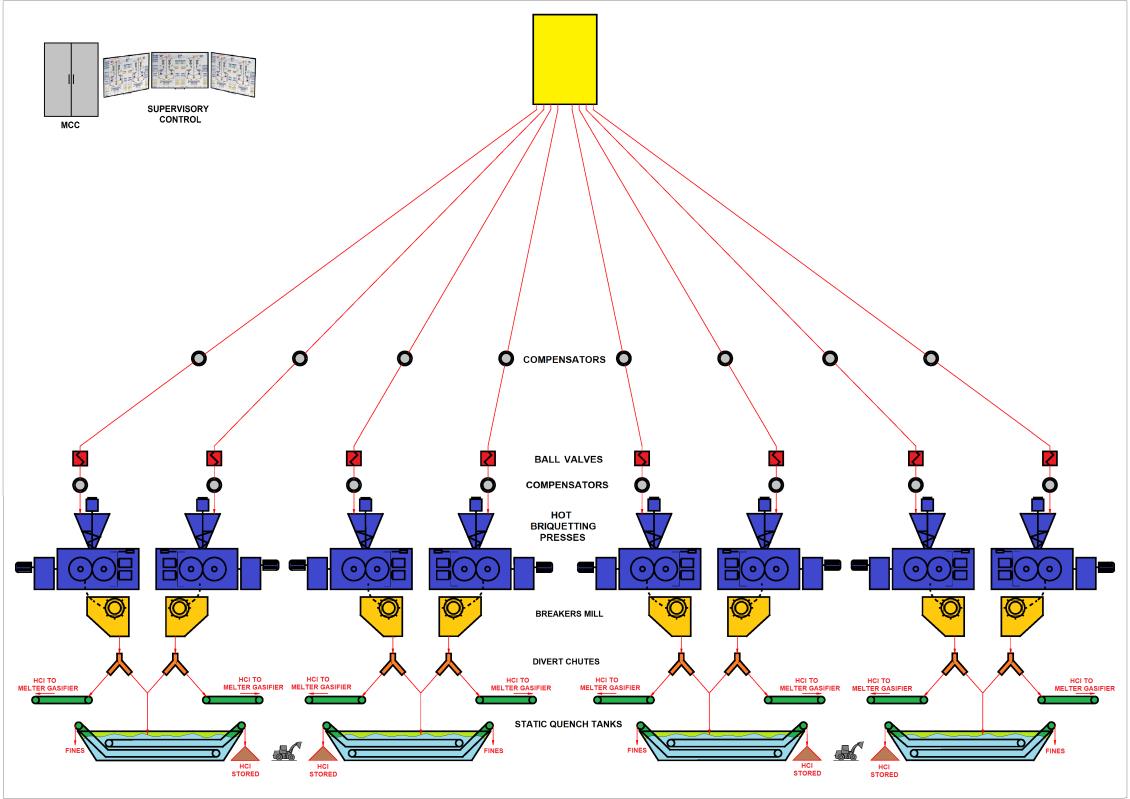

下面是一张典型的HCI装置(七用一备,八条线)流程图,从竖炉出口到冷却后的压块出口。

这一装置可达到322吨一小时的净产能(相当于年产280万吨)。

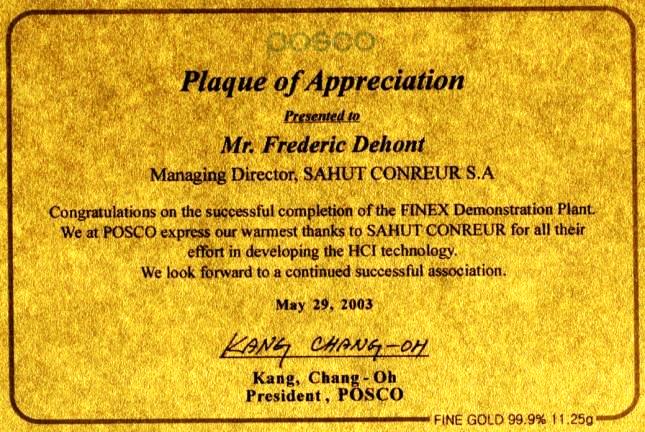

来自最终用户的赞誉: